Ventajas de los posicionadores de soldadura

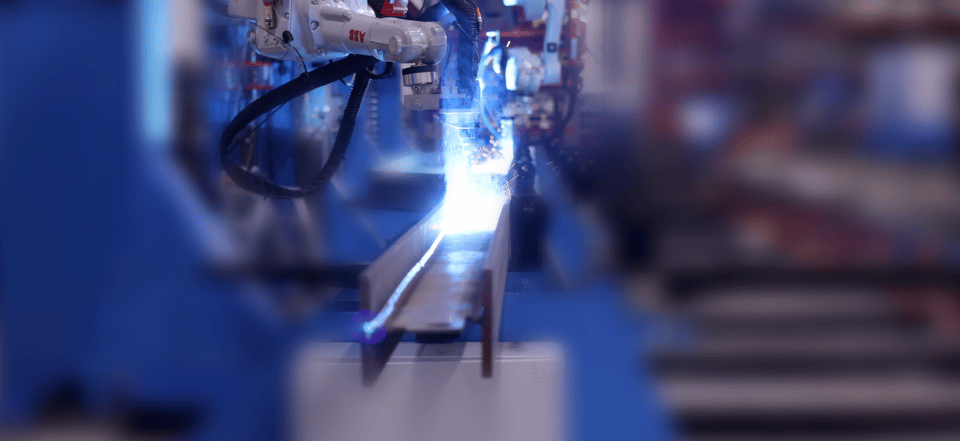

Qué son los posicionadores de soldadura?

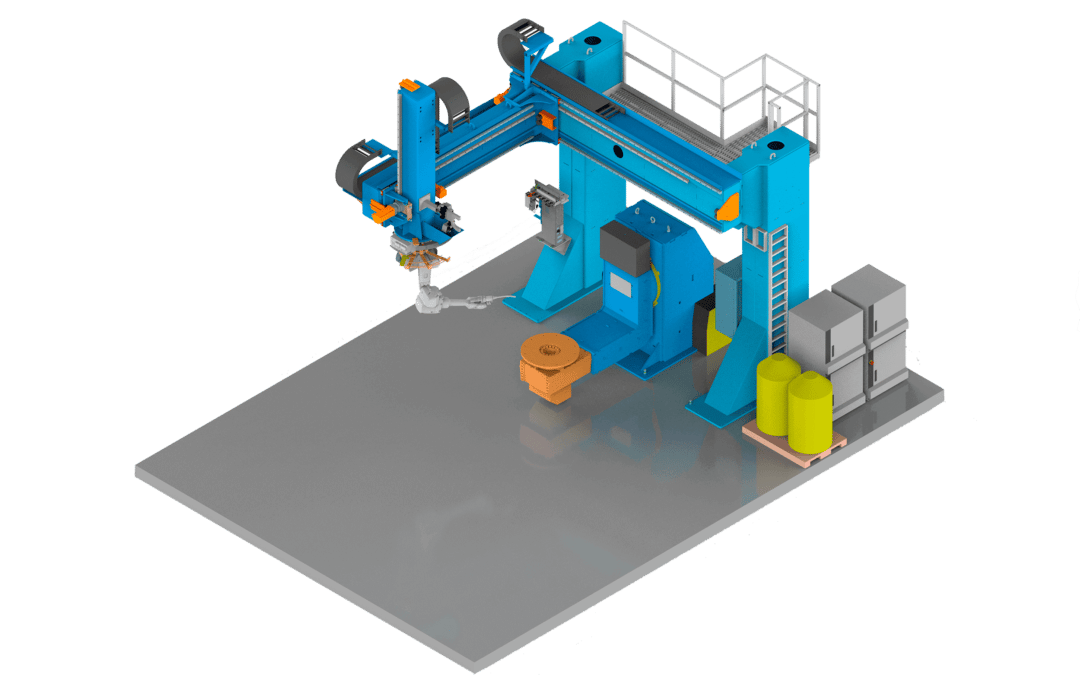

Los posicionadores de soldadura son dispositivos utilizados para girar o inclinar las piezas de trabajo con el fin de facilitar a los soldadores el acceso a las mismas desde múltiples ángulos. Esto permite a los soldadores realizar su trabajo con mayor rapidez y precisión que si tuvieran que desplazar manualmente la pieza para llegar a todos los puntos necesarios.

Eficiencia temporal

Los posicionadores de soldadura agilizan los tiempos de fabricación. Ayudan a reducir el tiempo dedicado a la preparación, ya que permiten a los operarios girar e inclinar fácilmente las piezas hasta la posición perfecta para la soldadura. Esto elimina el esfuerzo manual y permite a los operarios pasar rápidamente de un trabajo a otro con un tiempo de inactividad mínimo entre medias. También elimina las conjeturas a la hora de colocar las piezas para soldar, reduciendo los errores y las pérdidas de tiempo debidas a imprecisiones en la preparación.

Reducción de costes

El uso de un posicionador de soldadura también puede ahorrarle dinero al reducir los costes de mano de obra asociados a la producción. El tiempo que se ahorra utilizando un posicionador de soldadura puede emplearse de forma más eficaz en otras partes del taller o de la fábrica, lo que se traduce en menos horas dedicadas a la producción y en un mayor ahorro de costes a lo largo del tiempo. Además, dado que los posicionadores de soldadura están diseñados para un uso y una fiabilidad a largo plazo, requieren menos mantenimiento que los métodos manuales como los sistemas de sujeción o de plantilla, lo que le ahorrará dinero adicional en gastos de mantenimiento a largo plazo.

Mejora de la calidad

La soldadura suele ser un proceso difícil que requiere habilidad y precisión. Un posicionador de soldadura ayuda a garantizar que todas las soldaduras tengan exactamente el mismo aspecto, asegurando un posicionamiento siempre preciso en todas las tiradas de producción. Además, estos dispositivos ayudan a mejorar la calidad de la soldadura eliminando los errores humanos causados por el cansancio o la inexperiencia, que pueden provocar costosos desechos o repeticiones en la línea si no se abordan correctamente desde el principio.

Reducción del riesgo de lesiones

Uno de los mayores beneficios de una buena ergonomía es que puede ayudar a reducir el riesgo de desarrollar lesiones musculoesqueléticas. Este tipo de lesiones son muy comunes en el lugar de trabajo, y a menudo pueden ser bastante debilitantes. Pueden causar dolor y molestias en el cuello, los hombros, la espalda y las muñecas, entre otras zonas. En casos extremos, pueden incluso provocar una discapacidad a largo plazo.v Si realiza unos sencillos ajustes en su puesto de trabajo, puede reducir en gran medida el riesgo de sufrir este tipo de lesiones. Las modificaciones ergonómicas, como los posicionadores de soldadura, pueden contribuir en gran medida a mejorar los niveles de comodidad y evitar tensiones o lesiones.

Mejora de la productividad

Además de reducir el riesgo de lesiones, una buena ergonomía también puede ayudar a mejorar la productividad en el trabajo.

Conclusión:

Los posicionadores de soldadura son potentes herramientas que ayudan a maximizar la eficacia, minimizar los costes de mano de obra y las bajas por enfermedad y, en última instancia, mejorar la calidad de la soldadura en todas las series de producción. Permiten tiempos de fabricación más rápidos, eliminan las conjeturas asociadas a las técnicas de configuración manual, como los sistemas de sujeción o de plantilla, y reducen los errores humanos causados por la fatiga o la inexperiencia, al tiempo que aumentan la precisión en todas las soldaduras producidas con ellos. Si está buscando una forma de ahorrar dinero al tiempo que mejora la calidad general de su producto, los posicionadores de soldadura pueden ser su mejor opción.

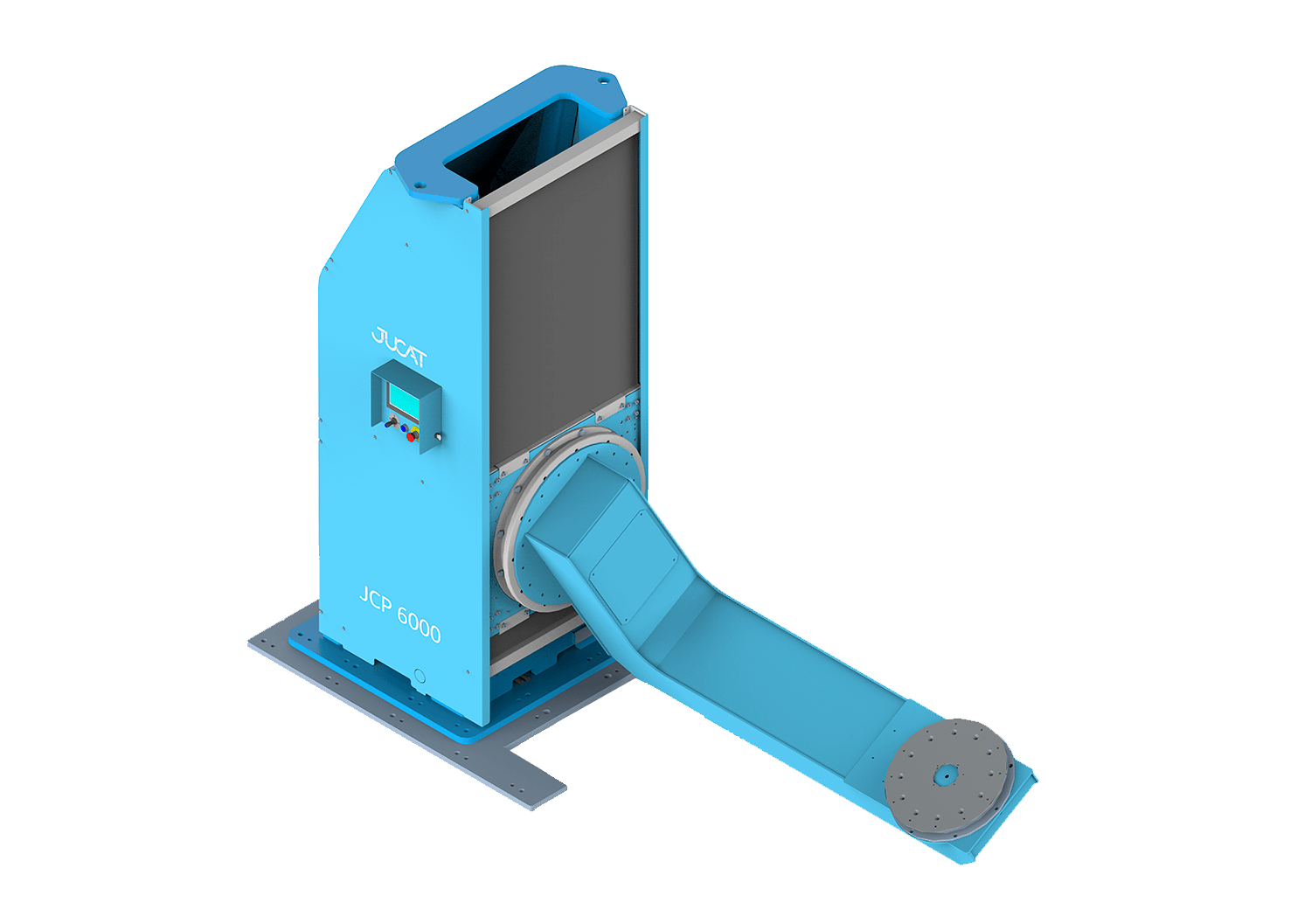

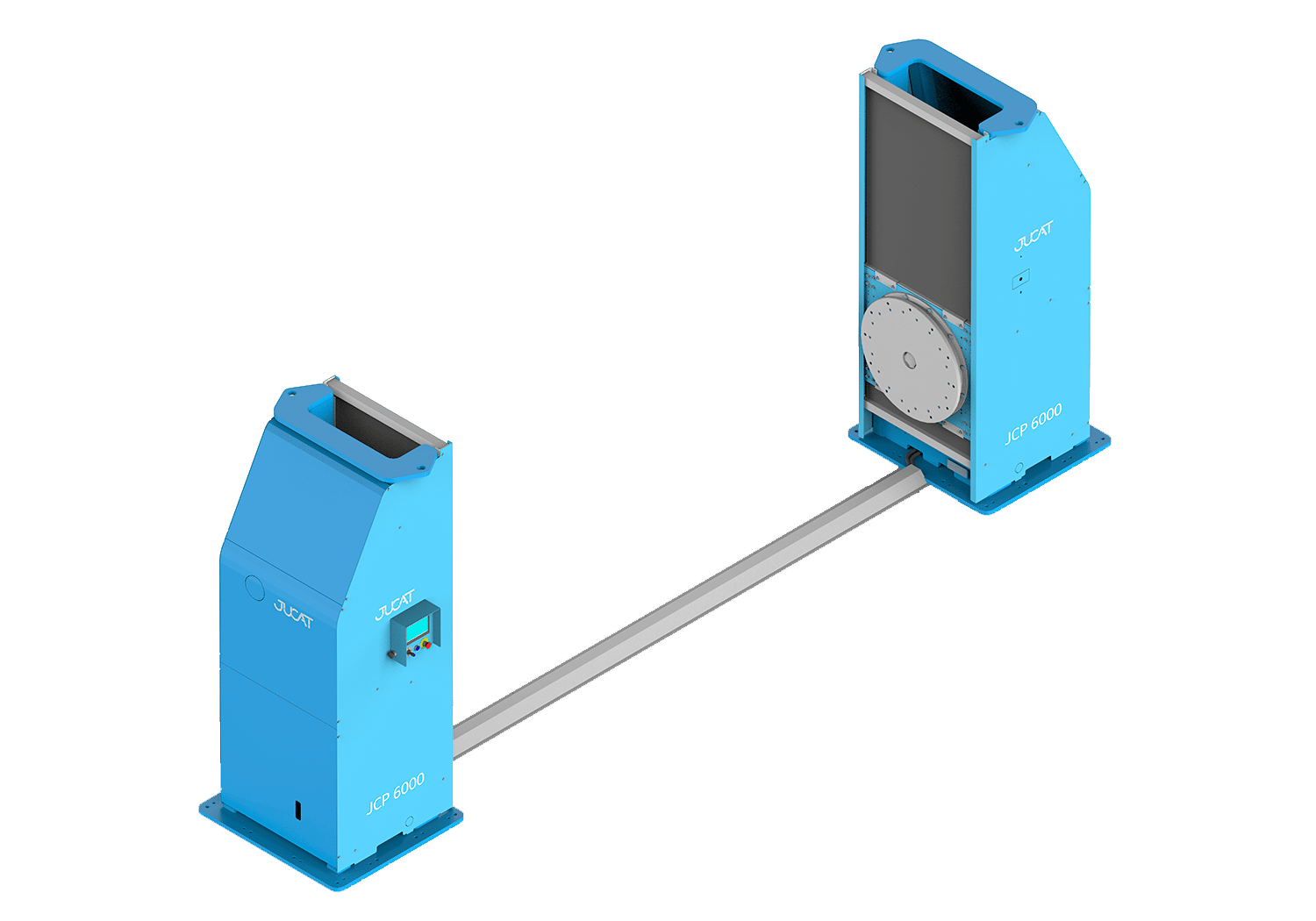

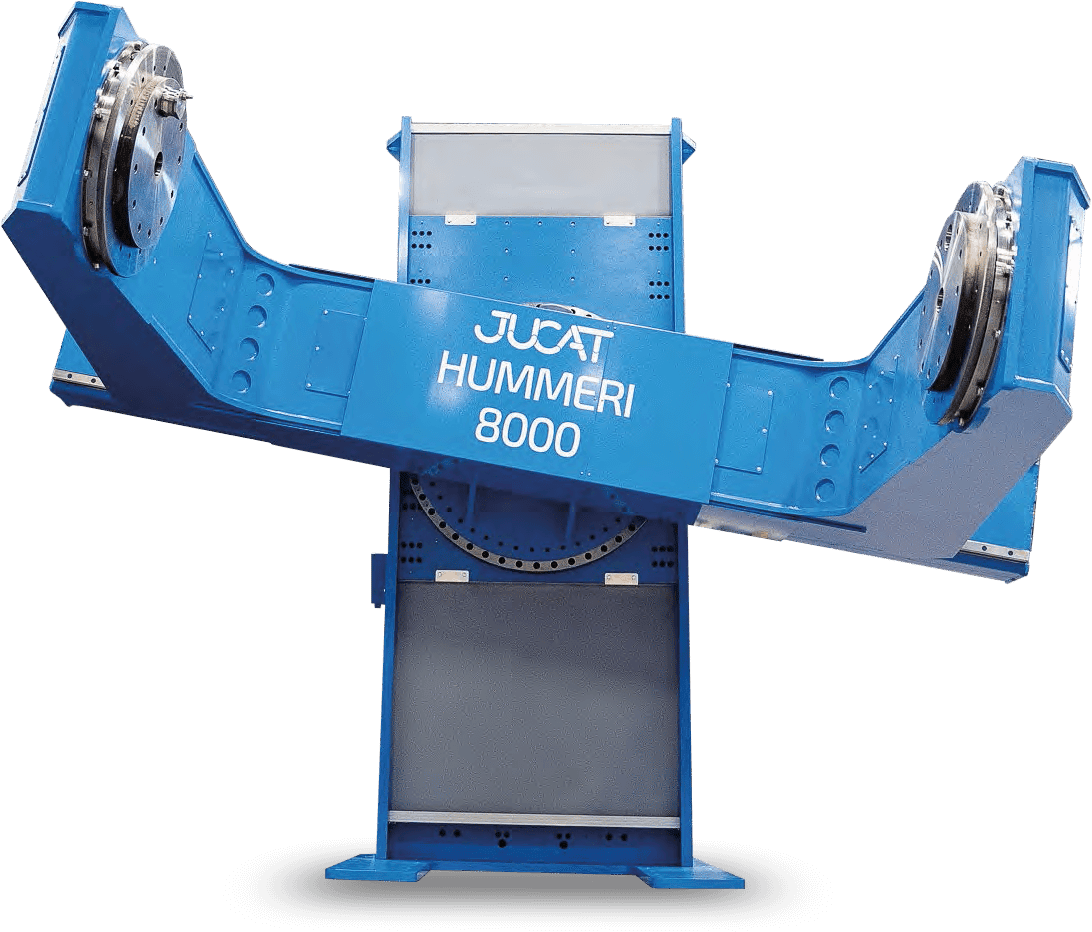

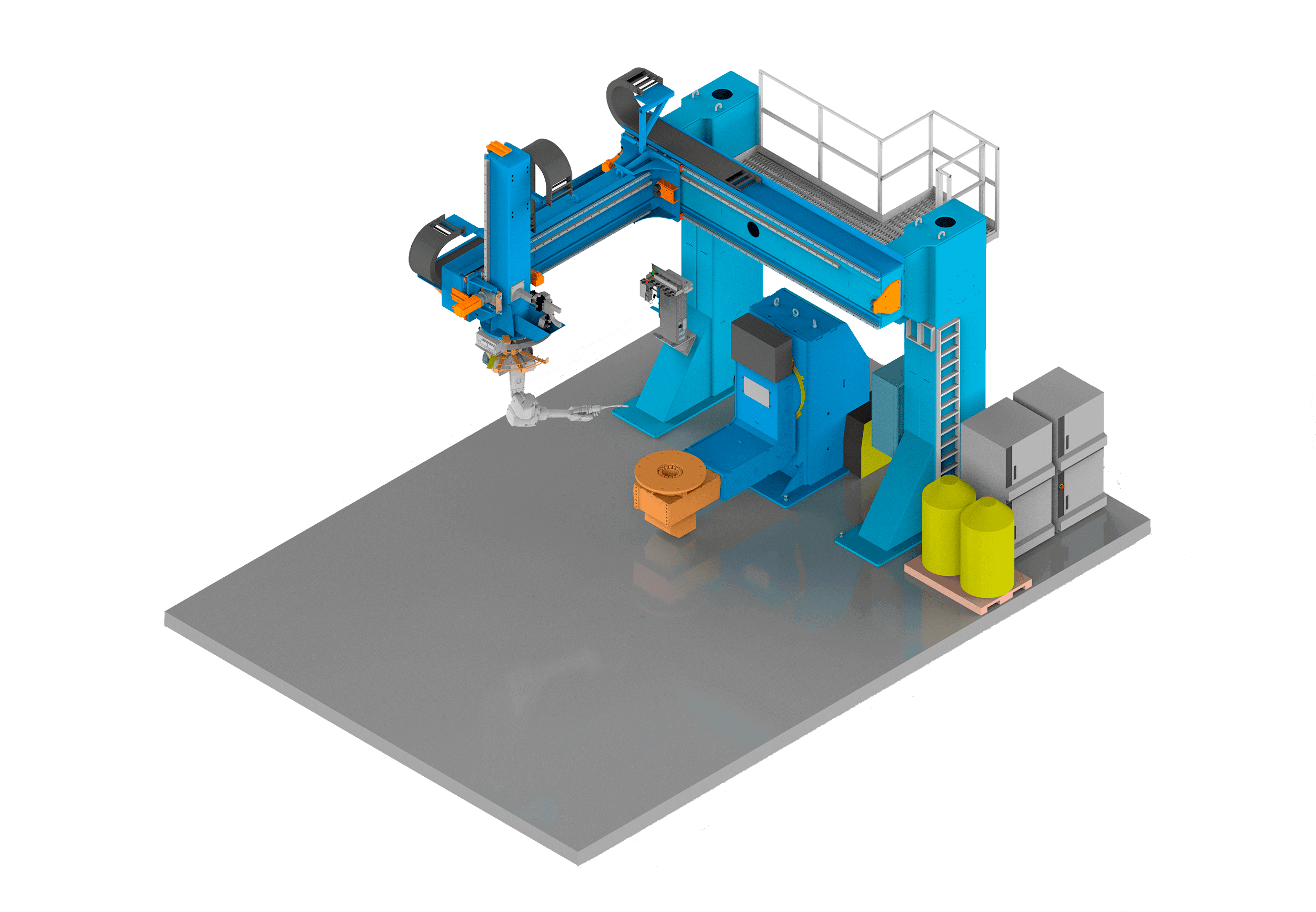

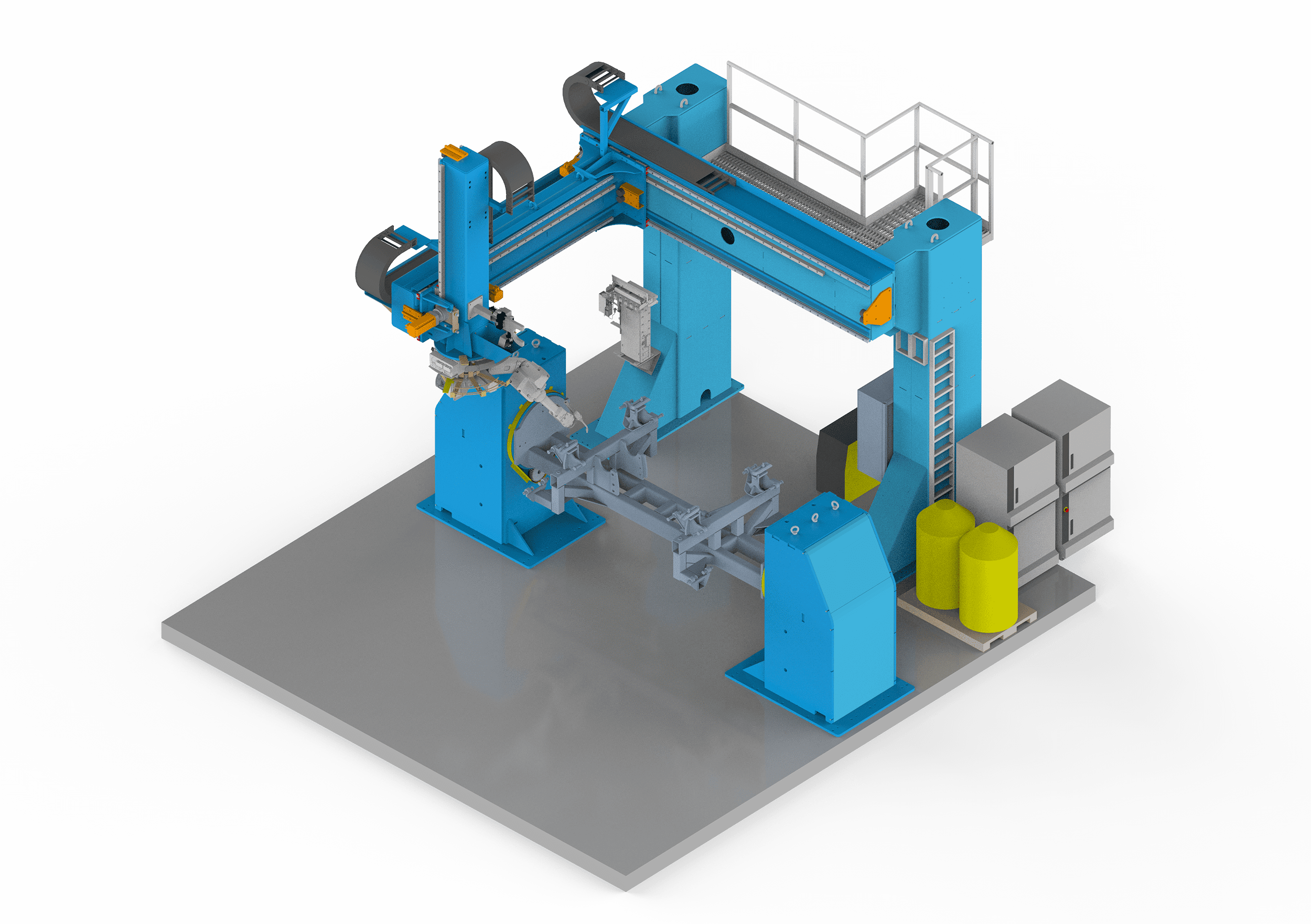

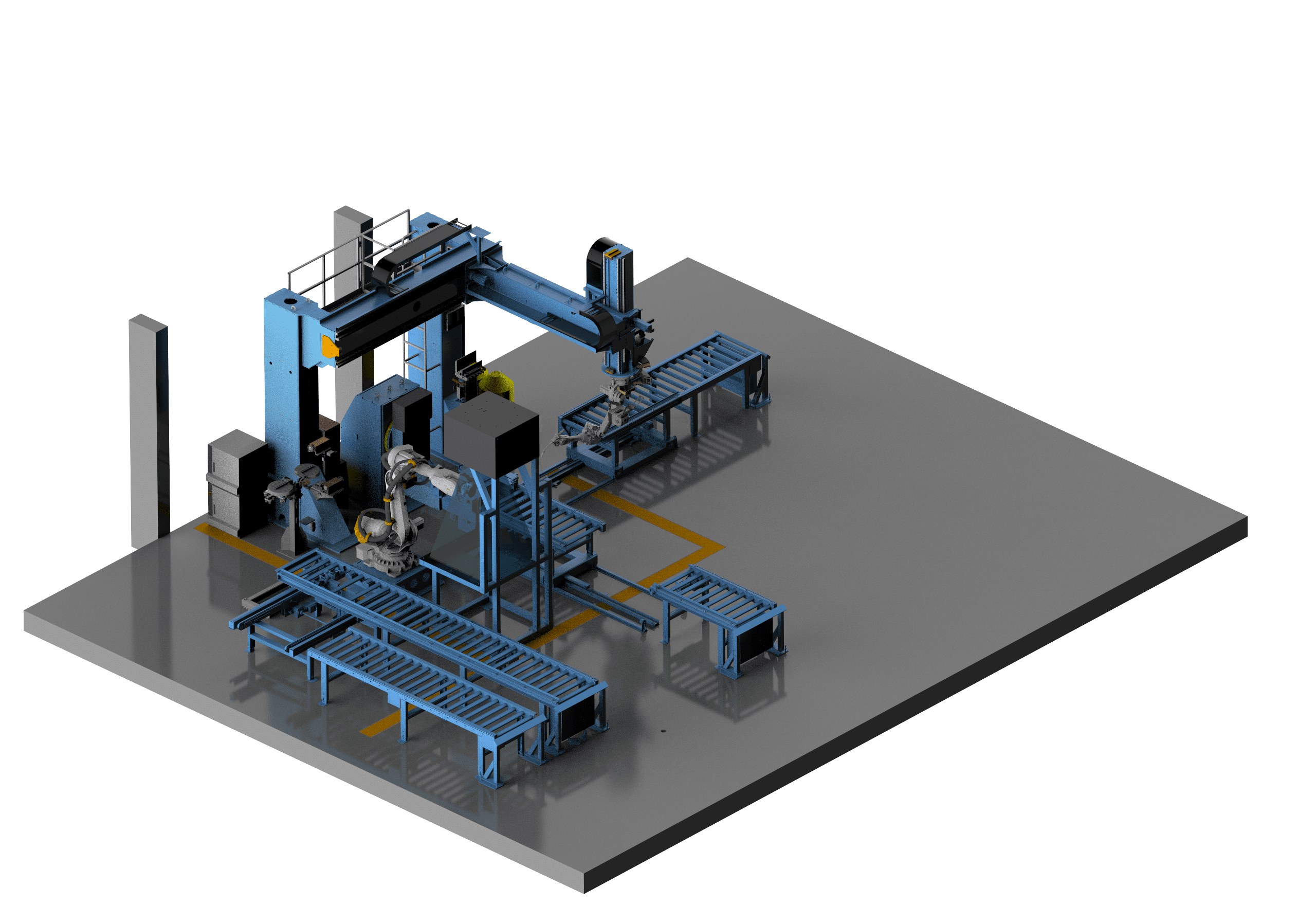

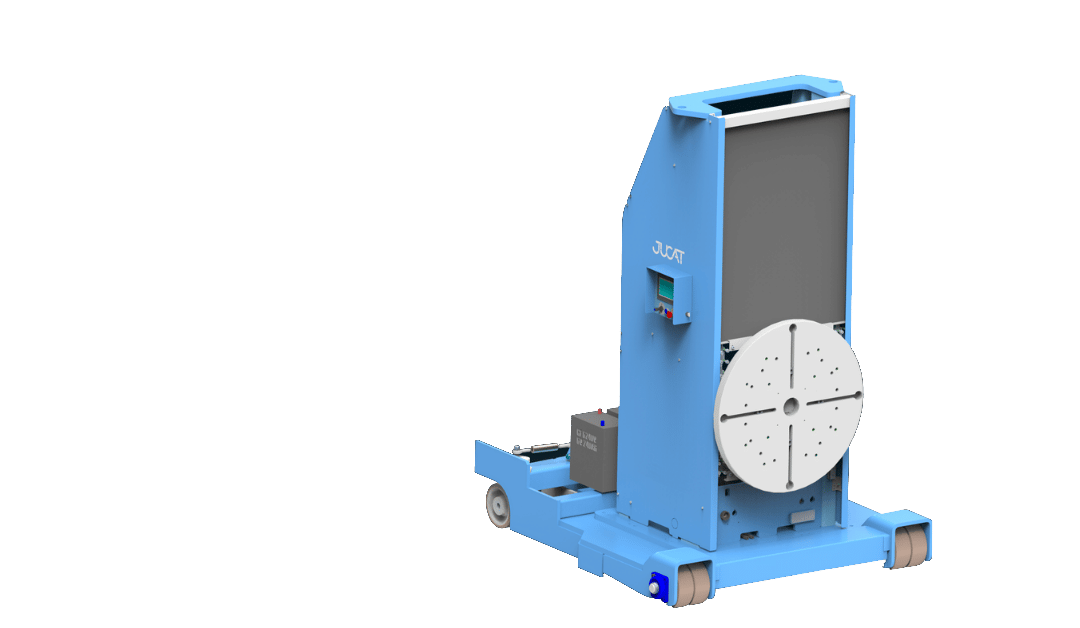

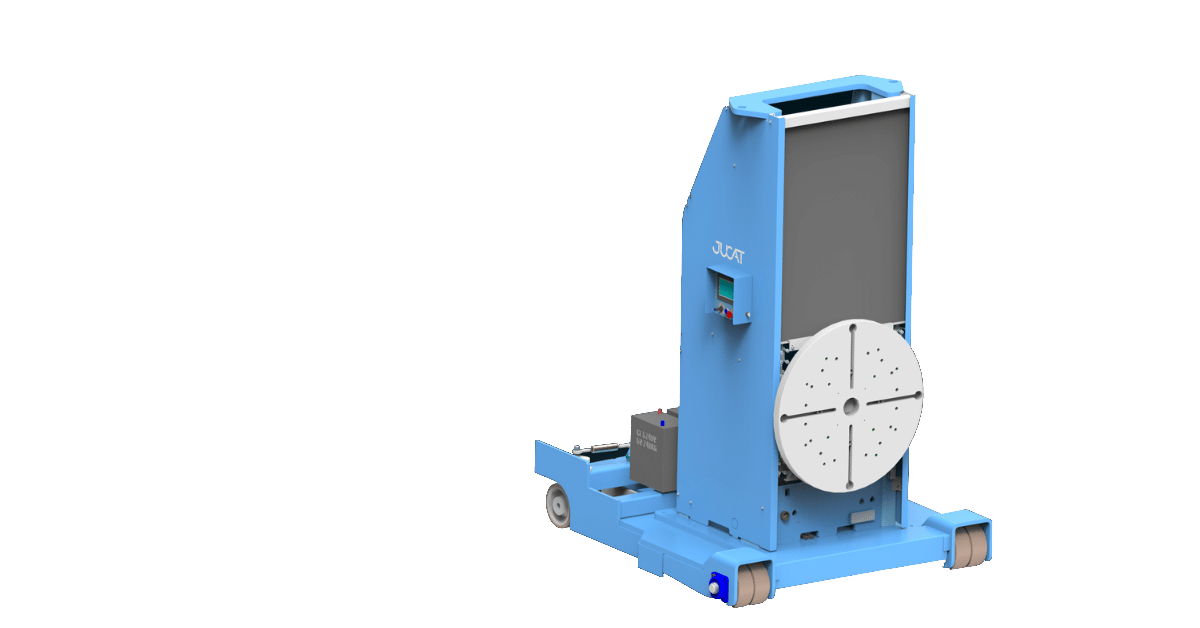

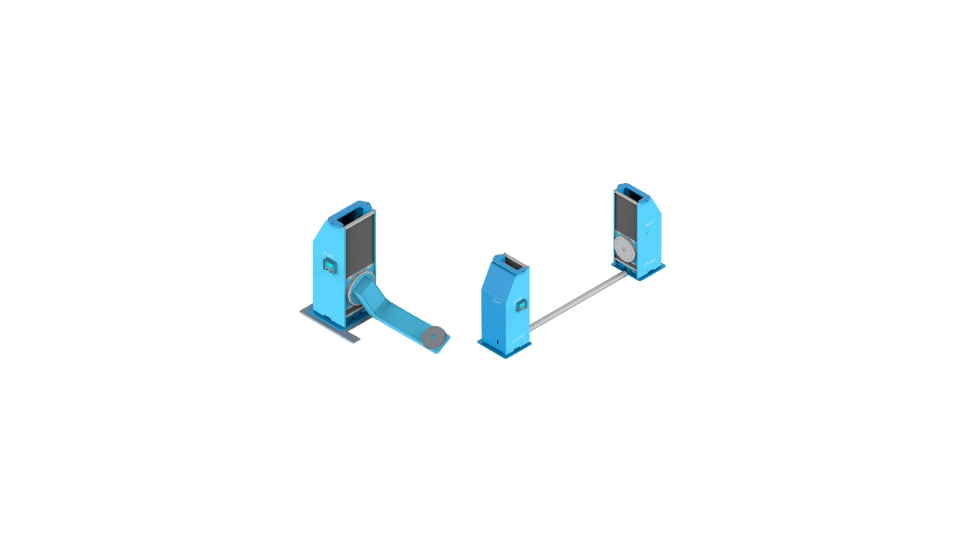

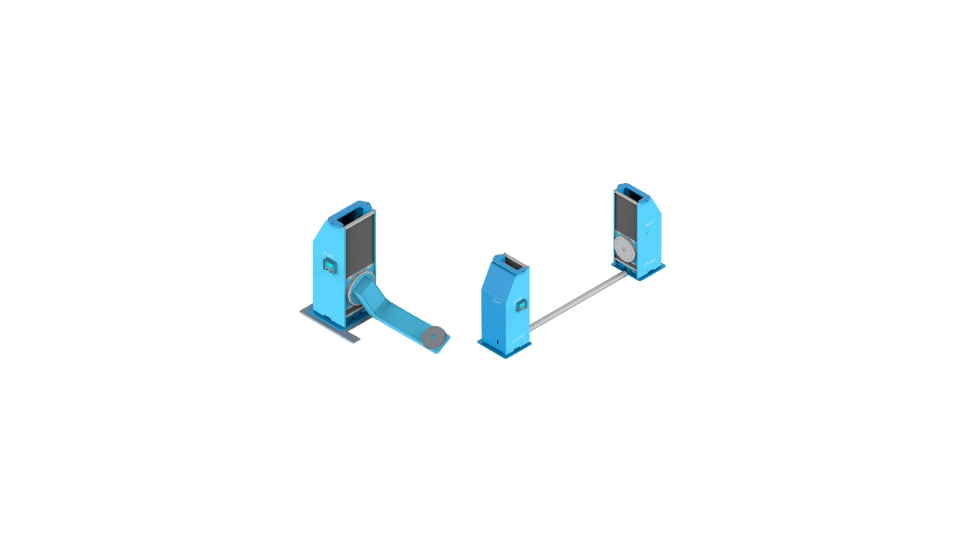

Jucat ofrece una amplia gama de posicionadores de soldadura

- Capacidad de elevación de hasta 32.000 kg

- Posicionadores cabeza-cola, posicionadores mesa en L, posicionadores autónomos

- Si desea soluciones a medida, póngase en contacto con nuestro equipo de ventas.