por Ville Rintala | Nov 17, 2021

Prima Power

Case: Prima Power – EL SISTEMA ROBOTIZADO DE JUCAT AUMENTÓ LA EFICACIA DE UNA NUEVA LÍNEA DE PRODUCCIÓN AUTOMATIZADA

Un cliente de Prima Power tenía una larga experiencia en la fabricación manual de puertas de almacenamiento de autoservicio. Sin embargo, el proceso manual se veía afectado por varios problemas relacionados con la logística interna, lo que provocaba extravíos de mercancías, retrasos en las entregas e incluso productos dañados. Estaba claro que se necesitaba un sistema de producción más eficaz y de mayor calidad.

Prima Power suministró a su cliente una nueva línea de producción automatizada que requería un sistema robotizado para unir y fijar los componentes de la puerta. Según Antti Kuusisaari, Vicepresidente de Ventas de Sistemas de Prima Power, Jucat era una elección natural como socio, puesto que ya estaba familiarizado con la empresa, situada a tiro de piedra de las instalaciones de Prima Power.

«Conozco a Jucat y a su director general, Jukka Rintala, desde hace mucho tiempo. Sabía que Jucat es una empresa muy dinámica y con visión de futuro que tiene una sólida experiencia en robótica y asume activamente nuevos retos. Les preguntamos si podían implantar el sistema robótico que necesitábamos, y eso desencadenó nuestra colaboración», relata Kuusisaari sobre las primeras fases del proyecto.

El montaje robotizado de Jucat aumentó la capacidad de producción de la nueva línea de producción automatizada.

El cliente de Prima Power llevaba mucho tiempo fabricando manualmente puertas de almacén de autoservicio. Esto provocó una serie de problemas logísticos en la nave de producción, como pérdidas, retrasos e incluso mercancías dañadas. Para fabricar las puertas se necesitaba un método de producción mucho más eficaz y de mayor calidad.

Prima Power implantó una nueva línea de producción automatizada para el cliente. Sin embargo, aún se necesitaban robots para ayudar a conectar y fijar los componentes de la puerta. Antti Kuusisaari, Director de Ventas de Sistemas de Prima Power, afirma que Jucat fue una elección natural como socio porque era una empresa conocida y estaba a tiro de piedra de las instalaciones de Prima Power.

«Conozco tanto a Jucat como al propio Jukka desde hace mucho tiempo. Sabía que tenían un gran conocimiento de la robótica y que eran una empresa muy dinámica y con visión de futuro que asumía retos de forma activa. Les preguntamos por la posibilidad de implantar un montaje robotizado, y ahí empezó el trabajo», cuenta Kuusisaari sobre los primeros días de colaboración.

Línea de producción automatizada en colaboración con Jucat

La colaboración se inició rápidamente: era final de año y las prisas navideñas se apoderaban de nosotros, así que tuvimos que presentar una oferta rápidamente. Prima Power fue muy precisa con los datos de origen, por lo que Jucat pudo responder muy rápidamente a la solicitud de presupuesto. Jucat fue la primera en crear una simulación de la futura solución, centrándose entre otras cosas en cómo mejorar el ritmo de producción. La solución simulada convenció al cliente y la producción pudo empezar.

Las fases iniciales de la línea de producción se probaron y demostraron con imágenes de clientes. A continuación, se suministraron a Jucat piezas en bruto precurvadas para que pudiera comprobar de primera mano la forma, el tamaño, el peso, la rigidez del material y otras características relevantes para la producción de las piezas. A continuación, se sentaron a estudiar más detenidamente el diseño conceptual de Jucat, así como las dimensiones y el contenido de entrega de la solución.

La línea se montó primero en las instalaciones de producción de Jucat, donde se probó, comprobó y homologó previamente. Una vez que el montaje robotizado, con todos los remates, estaba al nivel deseado, se trasladaba a la fábrica de Prima Power, donde se ensamblaba la línea completa y donde llegaba el cliente final para la aprobación de la fábrica. El cliente quedó muy satisfecho con el resultado final: cumplía todos los requisitos.

«En estos momentos se están llevando a cabo los trabajos de instalación en el país de destino del cliente. En primer lugar, se instalará la línea de montaje fabricada por nosotros, seguida inmediatamente por la línea de montaje robotizada de Jucat, tras lo cual el cliente entrará en la fase operativa para aumentar la producción. Al mismo tiempo, el montaje de la línea se transfiere al servicio de garantía de la unidad local de ABB. La buena relación de Jucat con ABB aportó mucho valor añadido a nuestro cliente en este proyecto», resume Kuusisaari.

La gestión profesional del proyecto añadió valor a la asociación

En general, la cooperación con Jucat fue fluida, fluida y eficaz. La comunicación ha sido excelente durante todo el proyecto, y la proximidad de las oficinas ha mejorado aún más la comunicación.

«Los proyectos a medida son delicados, por lo que necesitan un seguimiento activo por ambas partes. El gestor de proyectos de Jucat fue muy competente y activo durante todo el proyecto. Siempre sabíamos dónde estábamos. Todas las preguntas se respondieron inmediatamente y se trataron con profesionalidad y eficacia. Por ejemplo, hacia el final del proyecto, cuando el cliente estaba en proceso de aprobar la solución, se les ocurrió una idea para desarrollar el tornillo de montaje. Jucat se ocupó del asunto con gran eficacia y lo resolvió rápidamente», dice Kuusisaari al describir la cooperación con Jucat.

Se acelera la demanda de soluciones de automatización llave en mano

Avaimet käteen -palveluna toimitettu, kokonaismitaltaan 27 metriä pitkä valmistuslinjasto sisältää komponentit, laitteet ja koneet oviaihioiden lävistämiseen, taivuttamiseen ja kokoonpanoon. Projekti on ollut Prima Powerin myyntipäällikkö Antti Kuusisaaren mukaan kokonaisuudessaan hyvin kiinnostava, koska automatisoitujen valmistuslinjastojen kysyntä tämän projektin kaltaisena kokonaisratkaisuna on erittäin haluttu palvelumalli niin Suomessa kuin ulkomailla.

«Estamos constantemente haciendo demostraciones y vendiendo equipos automatizados en todo el mundo, y cada vez más gente nos pide aplicaciones llave en mano. En otras palabras, el cliente tiene una necesidad, un problema o un deseo de producción, y se busca una solución para ello, desde la materia prima hasta el producto final ensamblado», dice Kuusisaari sobre la situación actual del mercado de soluciones automatizadas.

por Ville Rintala | Sep 14, 2021

Valtra

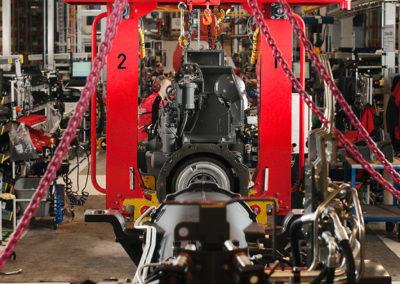

LÍNEA DE PRODUCCIÓN AUTOMATIZADA

VALTRA es el principal fabricante y proveedor de servicios de tractores para uso agrícola. La empresa desarrolla, comercializa y produce tractores Valtra de alta calidad y servicios de mantenimiento, así como, otros servicios en cooperación con sus socios que aportan valor a sus clientes.

El reto

El reto

Valtra decidió empezar a producir en su propia fábrica un componente de ensamblaje que hasta entonces fabricaba un subcontratista. La empresa no tenía experiencia previa en la fabricación del componente y necesitaba desarrollar una línea de producción progresiva que mejorara la competitividad de la empresa. Además, la línea tenía que producir una calidad constante y ser eficiente.

Nuestra solución

Nuestra solución

Diseñamos e implantamos una línea de producción automatizada llave en mano para Valtra. Diseñamos en colaboración con el cliente un diseño conceptual detallado y exhaustivo de la línea de producción. Calculamos una capacidad de producción estimada para la línea de producción a la que nos comprometimos ofreciendo al cliente una garantía de productividad.

Pusimos en marcha una línea de producción progresiva para Valtra basada en nuestro diseño conceptual, que aprovechaba plenamente la moderna tecnología de automatización. El cliente recibió una solución equilibrada que garantizaba una calidad constante de la producción y mejoraba la competitividad de la empresa. Cumplimos el apretado calendario del cliente, respondimos con flexibilidad a los cambios y alcanzamos plenamente los objetivos de eficiencia de producción fijados.