Exploiter les avantages des positionneurs de soudage

Que sont les positionneurs de soudage ?

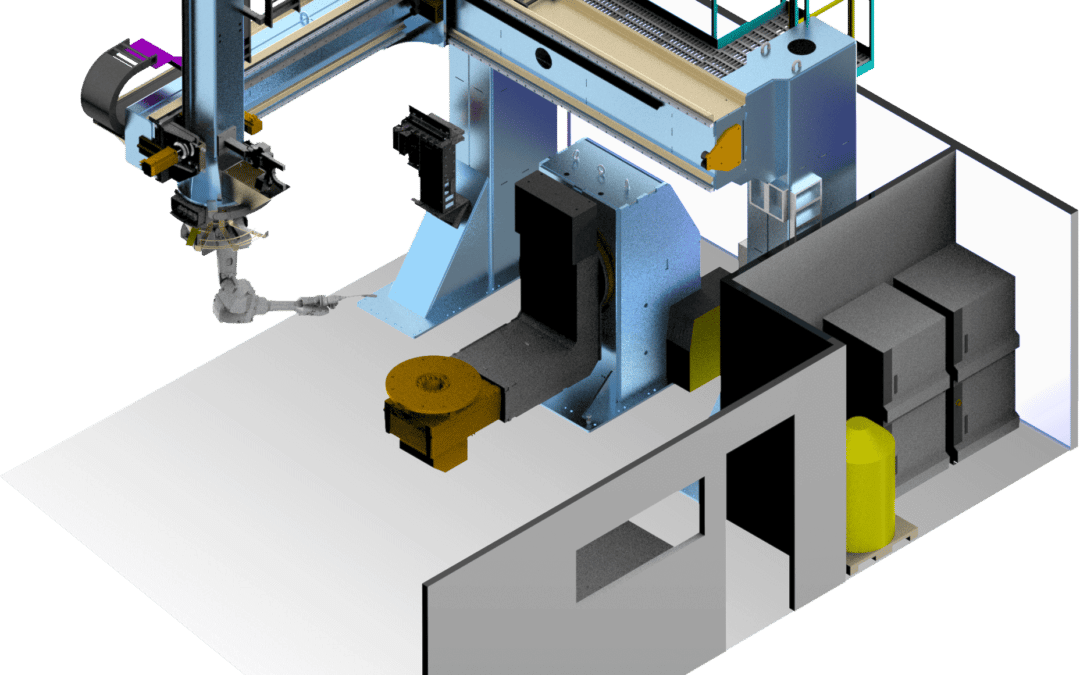

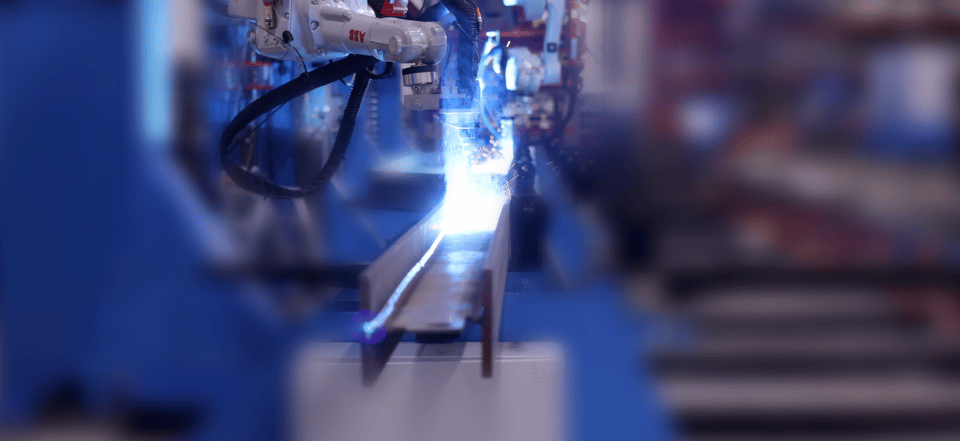

Les positionneurs de soudage sont des dispositifs utilisés pour faire pivoter ou incliner les pièces à usiner afin de permettre aux soudeurs d’y accéder plus facilement sous plusieurs angles. Cela permet aux soudeurs d’effectuer leur travail plus rapidement et plus précisément que s’ils devaient déplacer manuellement la pièce afin d’atteindre tous les endroits nécessaires.

Efficacité du temps

Les positionneurs de soudage permettent d’accélérer les temps de fabrication. Ils contribuent à réduire le temps consacré à l’installation en permettant aux travailleurs de faire pivoter et d’incliner facilement les pièces pour les placer dans la position idéale pour le soudage. Cela élimine les efforts manuels et permet aux opérateurs de passer rapidement d’un travail à l’autre avec un minimum de temps d’arrêt entre les deux. Ils éliminent également les approximations lorsqu’il s’agit de positionner les pièces à souder, réduisant ainsi les erreurs et les pertes de temps dues à des imprécisions dans la configuration.

Réduction des coûts

L’utilisation d’un positionneur de soudure peut également vous faire économiser de l’argent en réduisant les coûts de main-d’œuvre associés à la production. Le temps économisé par l’utilisation d’un positionneur de soudure peut être utilisé plus efficacement ailleurs dans l’atelier ou l’usine, ce qui permet de réduire le nombre d’heures consacrées à la production et de réaliser des économies au fil du temps. De plus, les positionneurs de soudure étant conçus pour une utilisation et une fiabilité à long terme, ils nécessitent moins d’entretien que les méthodes manuelles telles que les systèmes de serrage ou de gabarit, ce qui vous permet d’économiser des frais d’entretien supplémentaires à long terme.

Amélioration de la qualité

Le soudage est souvent un processus difficile qui exige compétence et précision. Un positionneur de soudure permet de s’assurer que toutes les soudures sont identiques en garantissant un positionnement précis et constant tout au long de la production. En outre, ces appareils contribuent à améliorer la qualité des soudures en éliminant les erreurs humaines dues à la fatigue ou à l’inexpérience, qui peuvent entraîner des rebuts ou des retouches coûteuses si elles ne sont pas prises en compte correctement dès le départ.

Réduction du risque de blessure

L’un des principaux avantages d’une bonne ergonomie est qu’elle permet de réduire le risque de développer des lésions musculo-squelettiques. Ces types de blessures sont très fréquents sur le lieu de travail et peuvent souvent être assez débilitants. Elles peuvent provoquer des douleurs et une gêne au niveau du cou, des épaules, du dos et des poignets, entre autres. Dans les cas extrêmes, elles peuvent même entraîner une invalidité à long terme.v En apportant quelques ajustements simples à votre poste de travail, vous pouvez réduire considérablement le risque de subir ce type de blessures. Les modifications ergonomiques, telles que les positionneurs de soudure, peuvent grandement contribuer à améliorer le confort et à prévenir les tensions ou les blessures.

Amélioration de la productivité

En plus de réduire le risque de blessure, une bonne ergonomie peut également contribuer à améliorer la productivité au travail.

Conclusion:

Les positionneurs de soudage sont des outils puissants qui permettent de maximiser l’efficacité, de minimiser les coûts de main-d’œuvre et les congés maladie, et finalement d’améliorer la qualité des soudures tout au long des cycles de production. Ils permettent des temps de fabrication plus rapides, éliminent les conjectures associées aux techniques de réglage manuel comme les systèmes de serrage ou de gabarit, et réduisent les erreurs humaines causées par la fatigue ou l’inexpérience tout en augmentant la précision de toutes les soudures produites avec eux. Si vous cherchez un moyen d’économiser de l’argent tout en améliorant la qualité globale de votre produit, les positionneurs de soudure sont peut-être votre meilleure option !

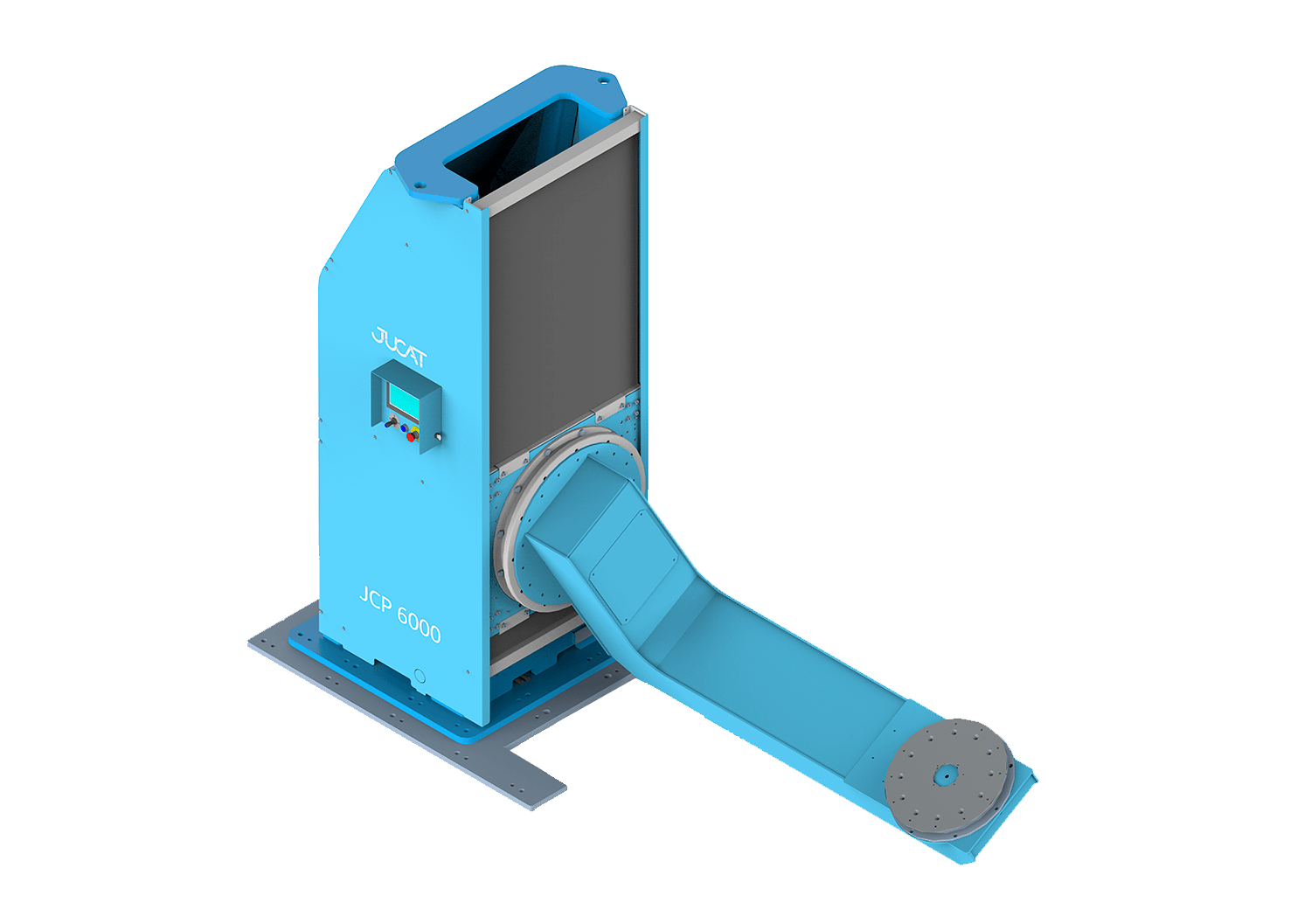

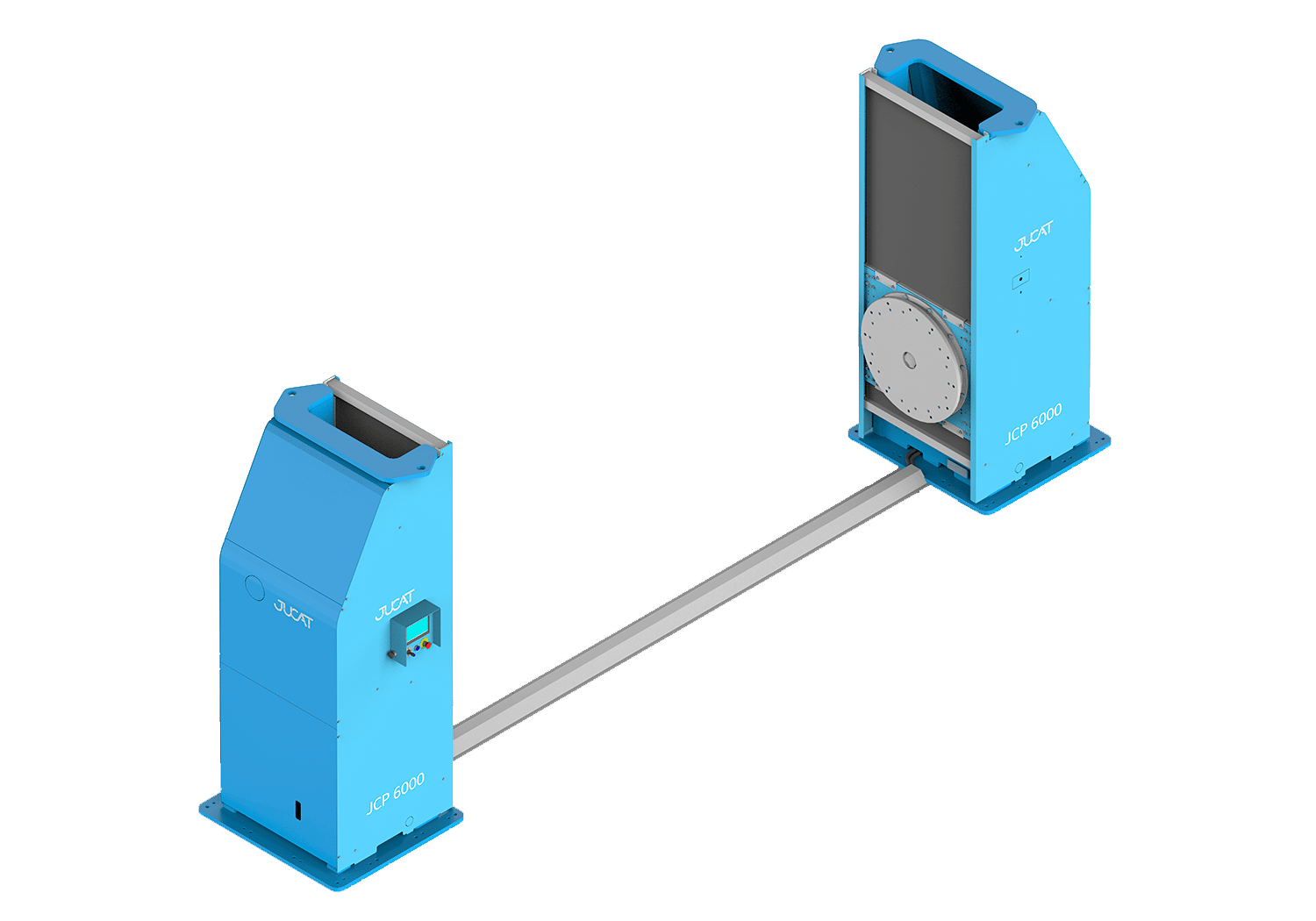

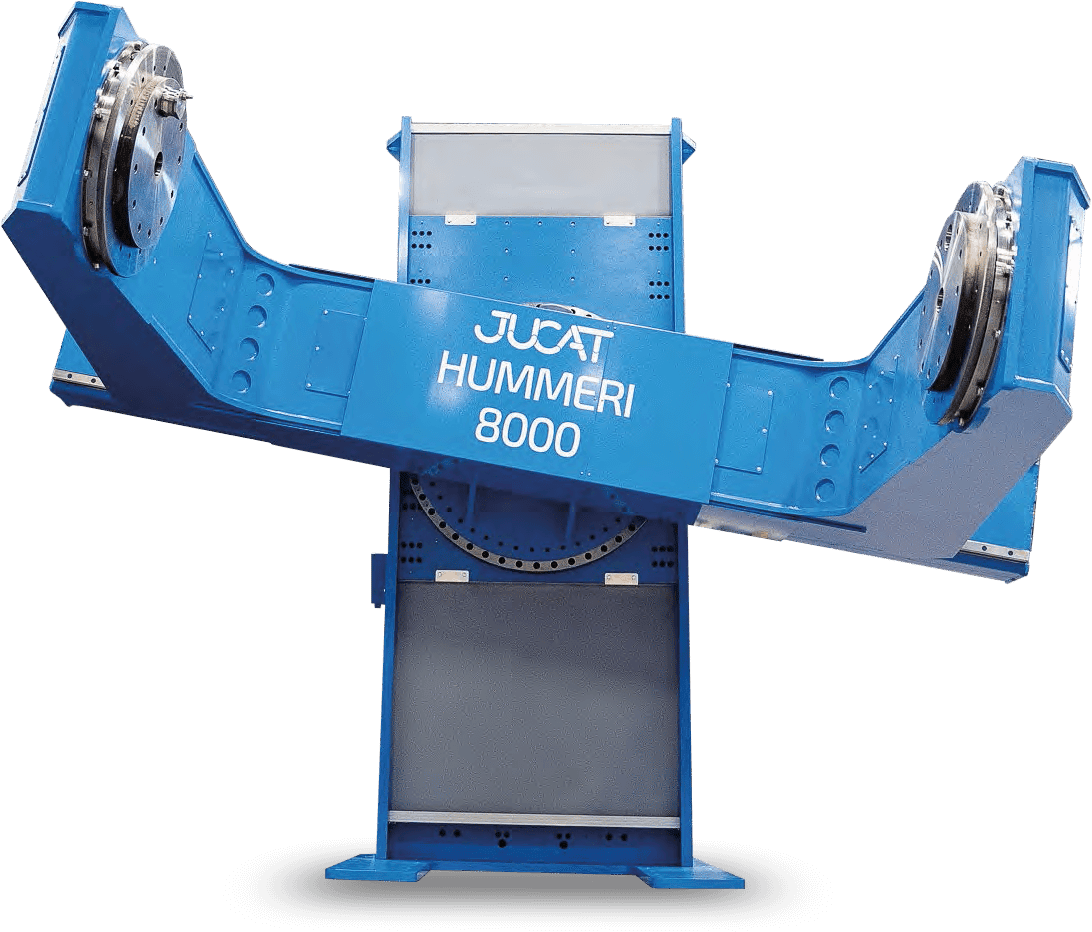

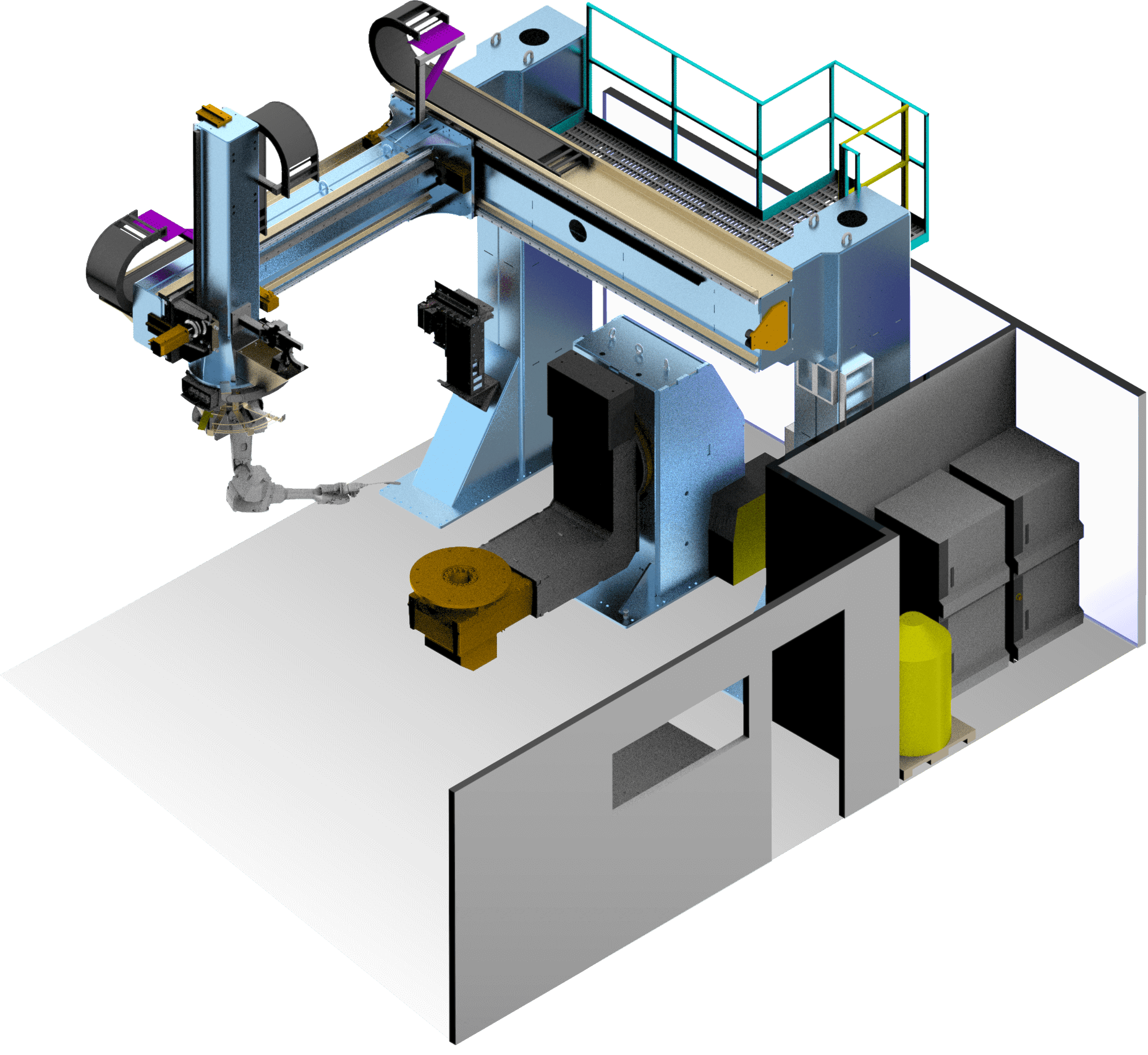

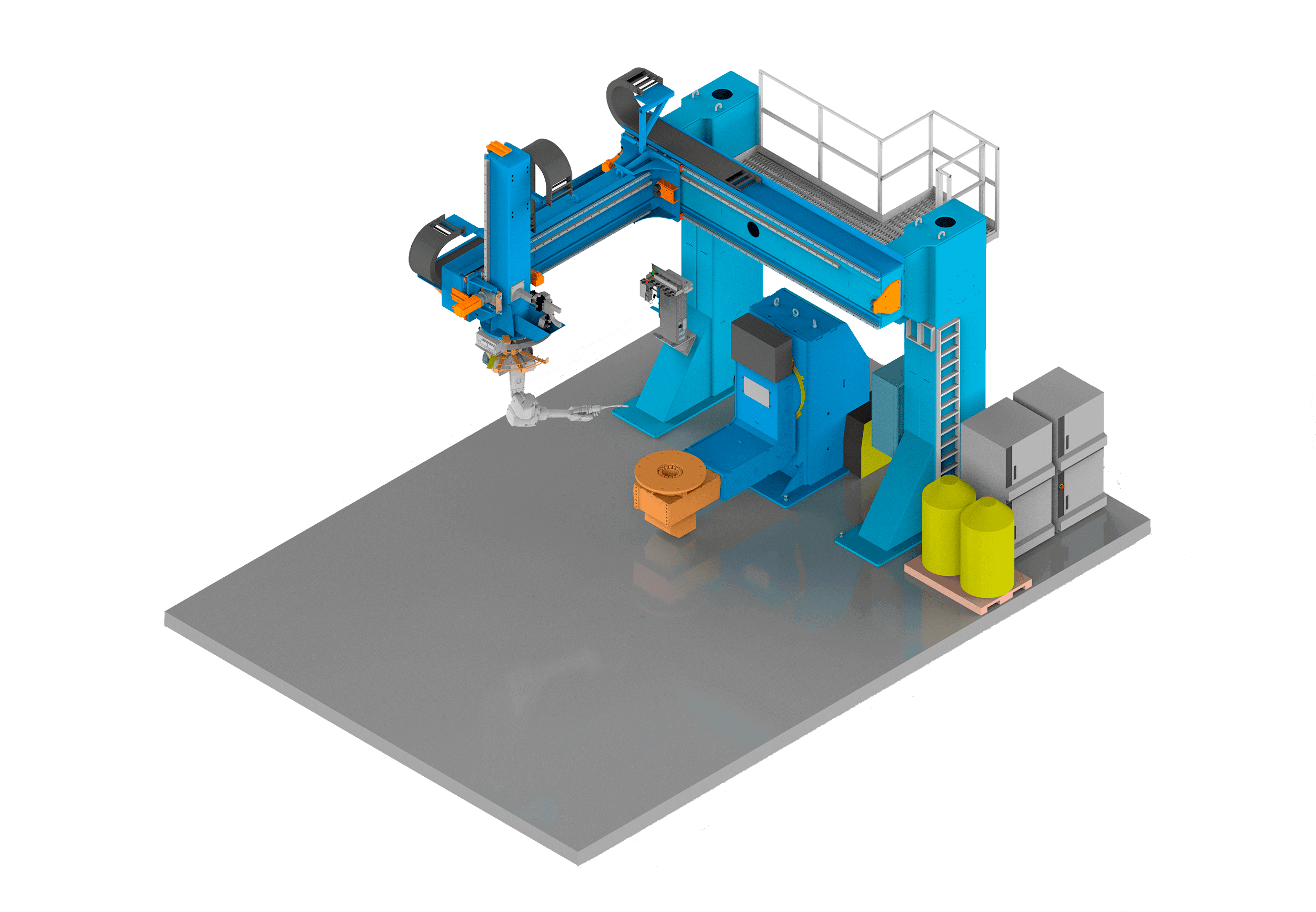

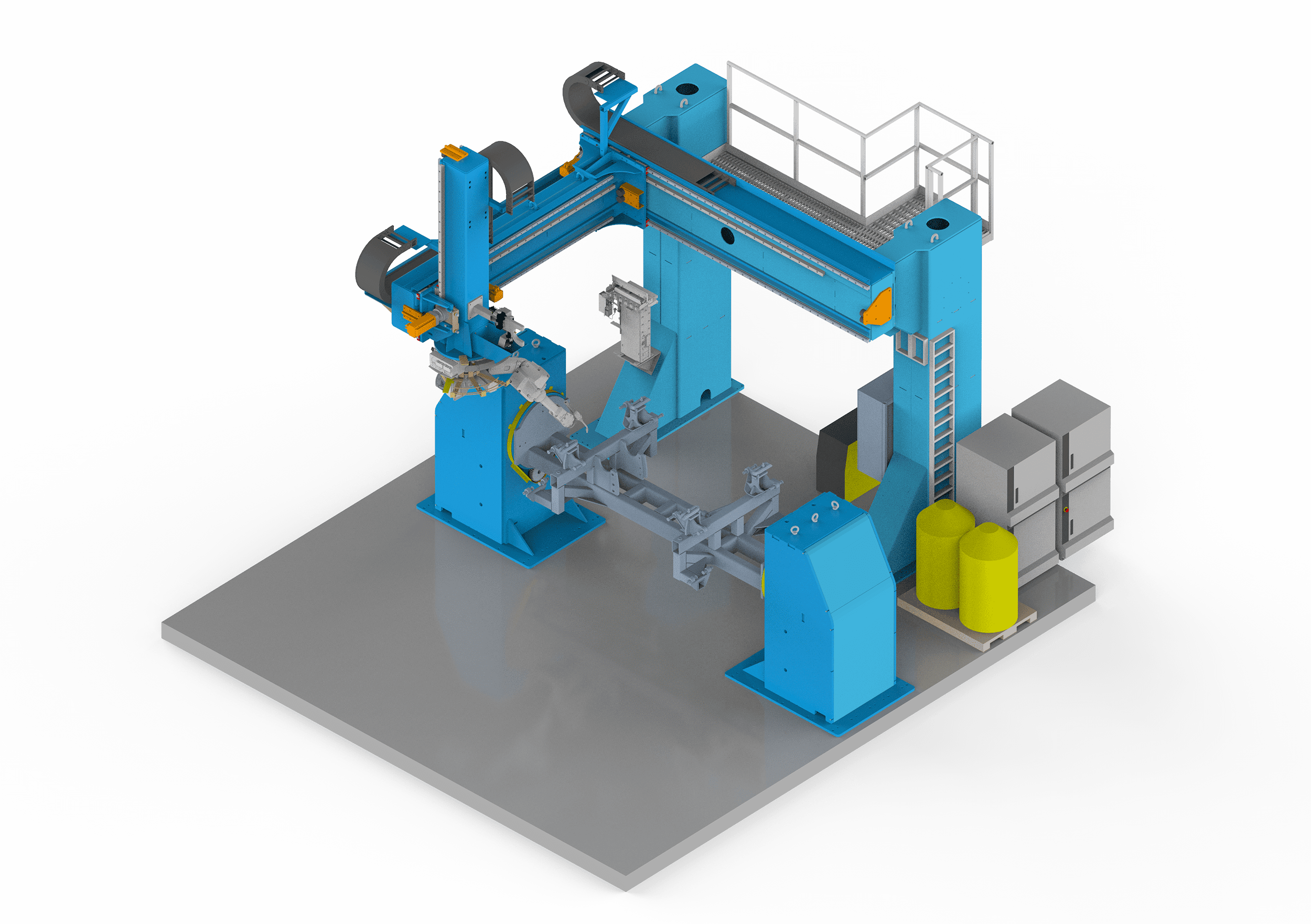

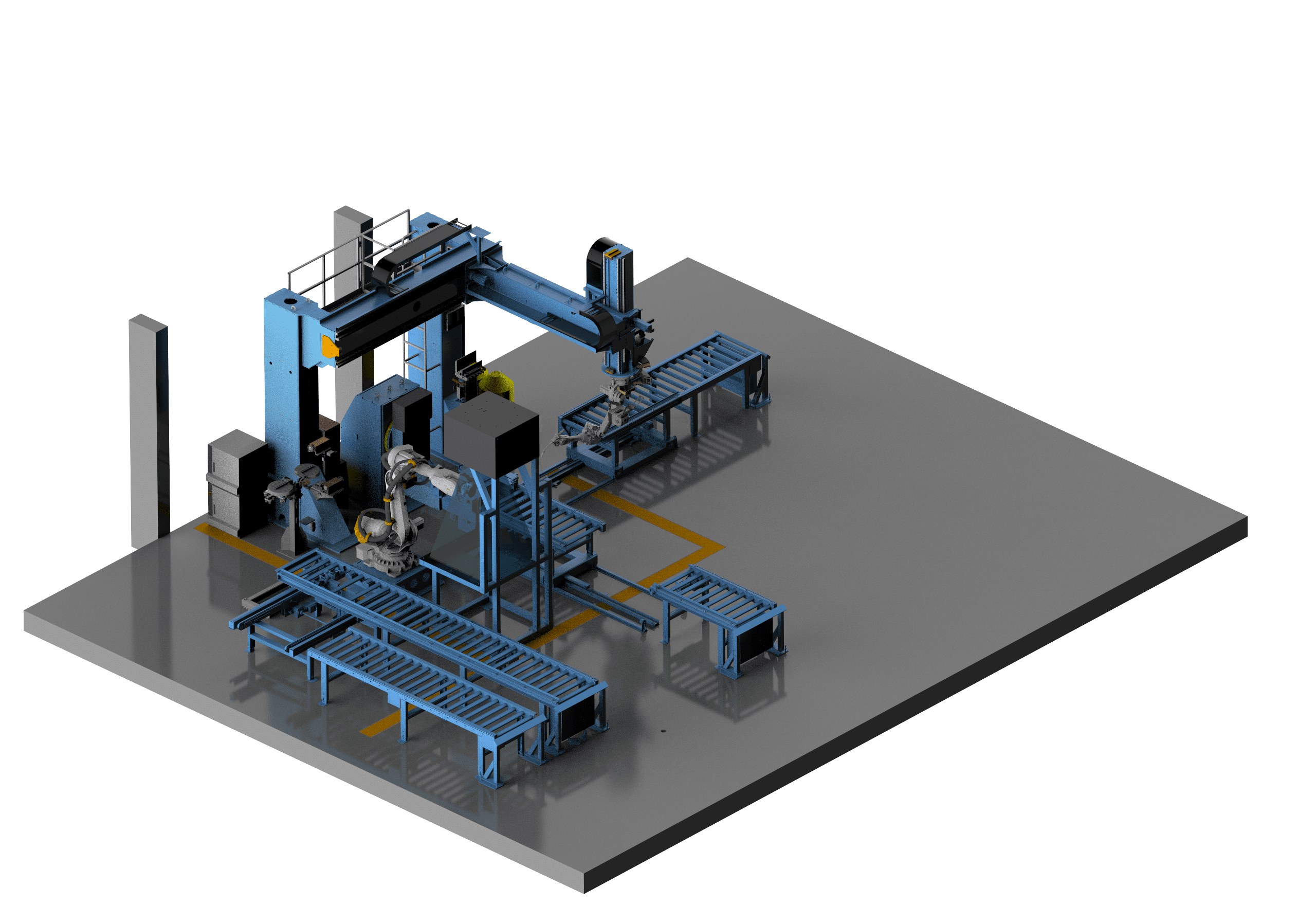

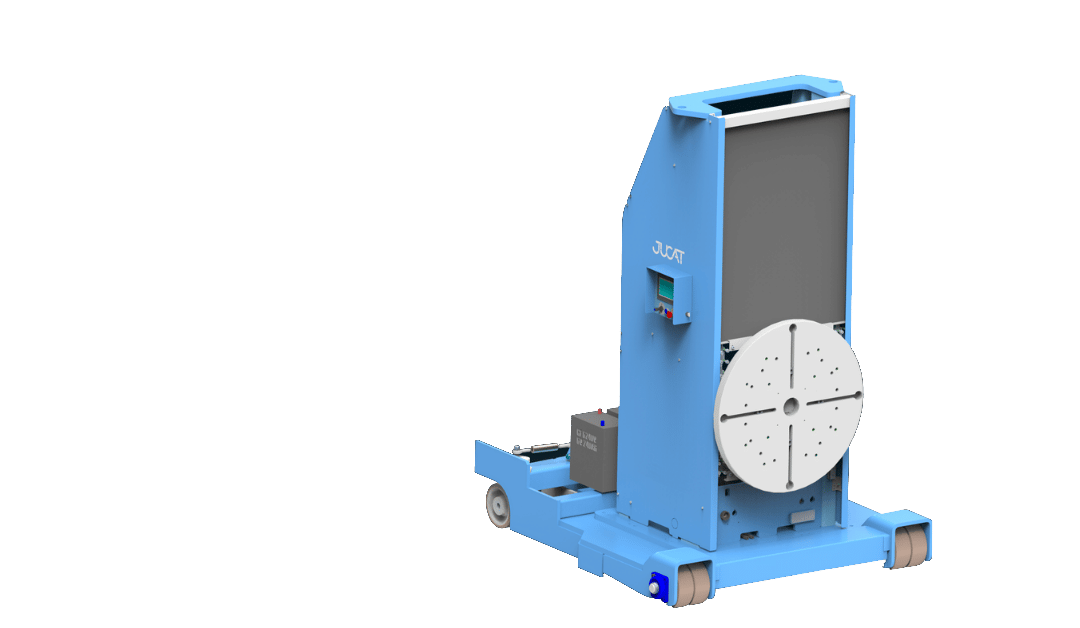

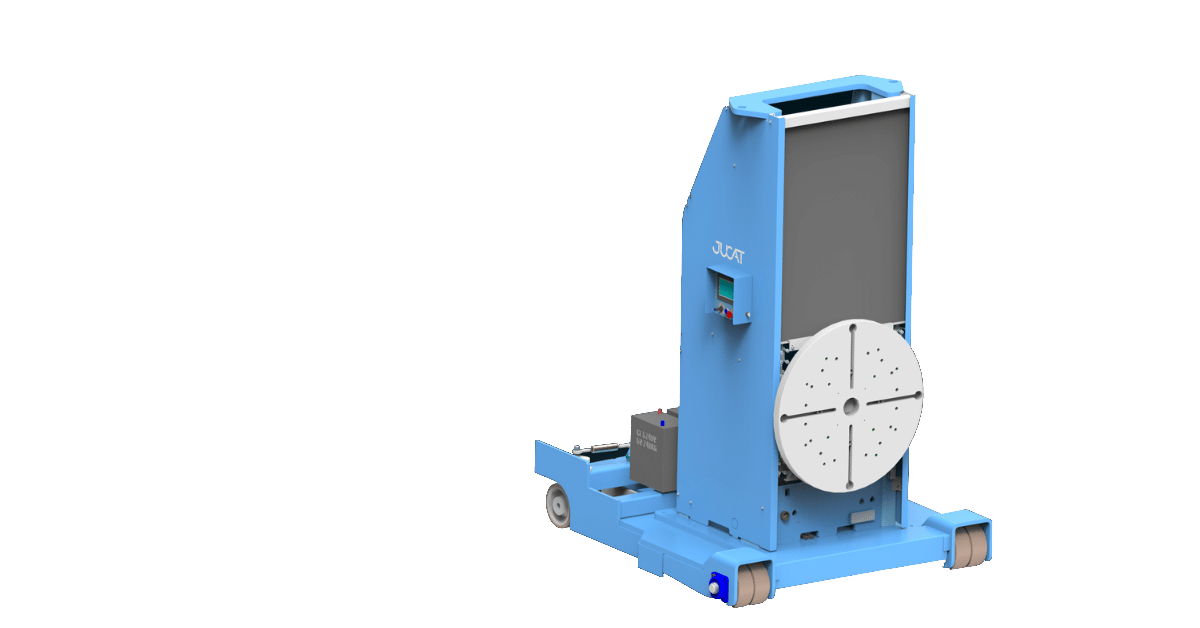

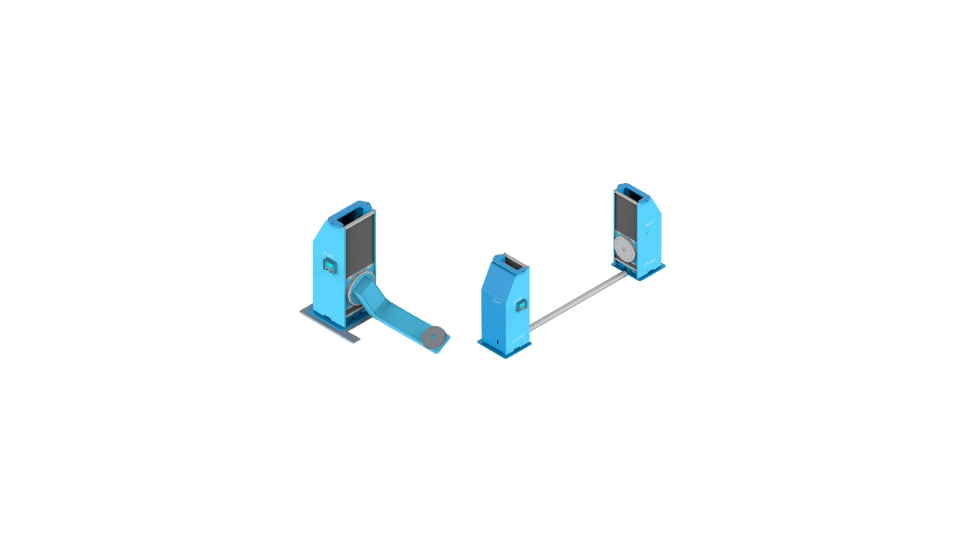

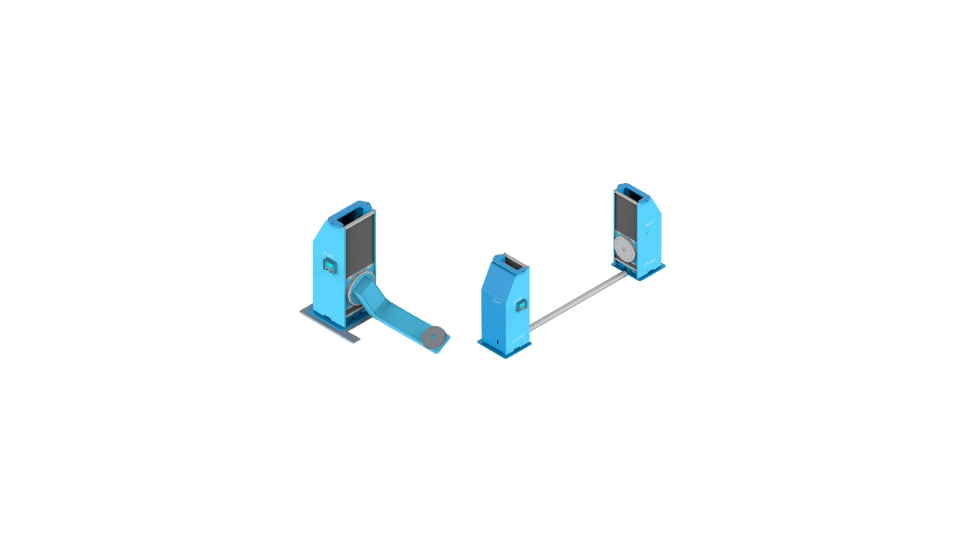

Jucat propose une large gamme de positionneurs de soudure

- Capacité de levage jusqu’à 32000kg

- Positionneurs tête-queue, positionneurs à table en L, positionneurs autonomes

- Pour des solutions sur mesure, contactez notre équipe de vente !