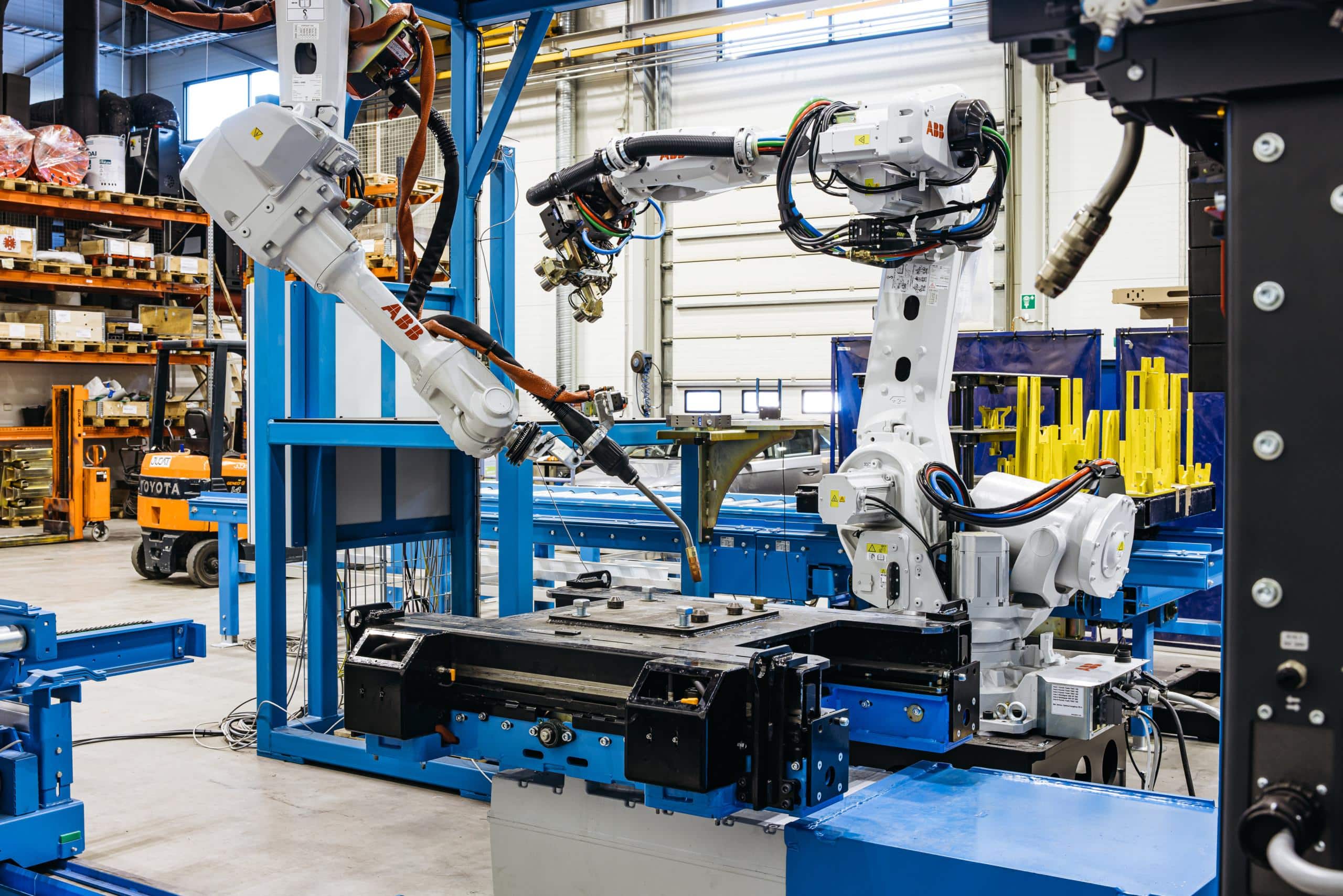

La collaboration des entreprises s’est lancée avec vigueur. Alors que l’année touchait à sa fin et que le rush de Noël était sur le point de se produire, l’appel d’offres devait être établi sans délai. Prima Power a exposé les premières informations avec une grande précision, permettant à Jucat de répondre très rapidement. Dans un premier temps, Jucat a créé une simulation de la solution à produire, en se concentrant notamment sur l’amélioration du taux de production. La simulation a convaincu le client, et la production a été lancée.

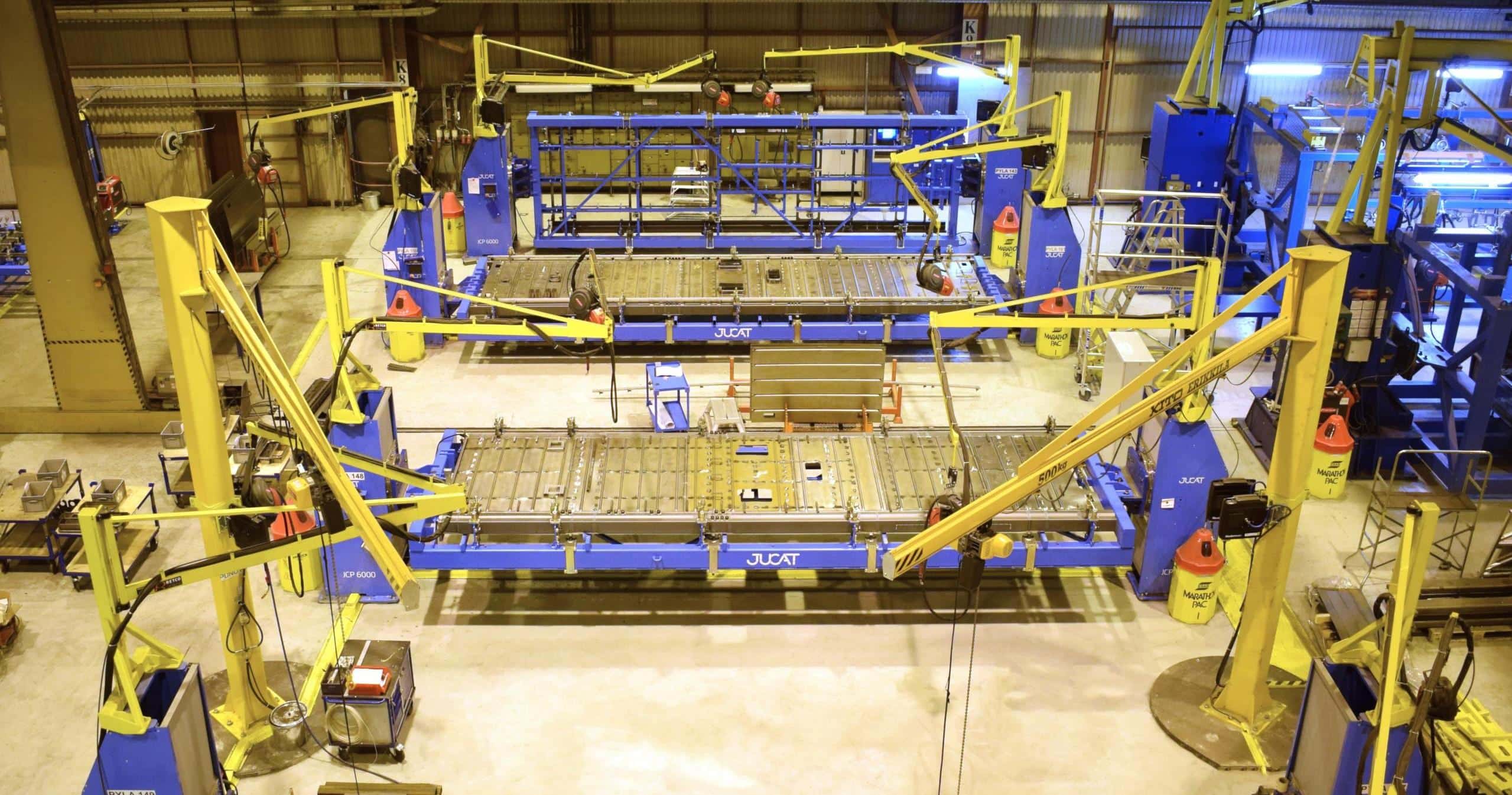

Les premières étapes de la ligne de production ont été testées et démontrées à l’aide de visualisations fournies par le client. Ensuite, Jucat a reçu des ébauches de portes pré-pliées afin de se familiariser avec la forme, la taille, le poids, la rigidité et d’autres propriétés essentielles pour la production. L’étape suivante a consisté à examiner de plus près le concept de Jucat, l’ampleur de la solution et le contenu de la livraison.

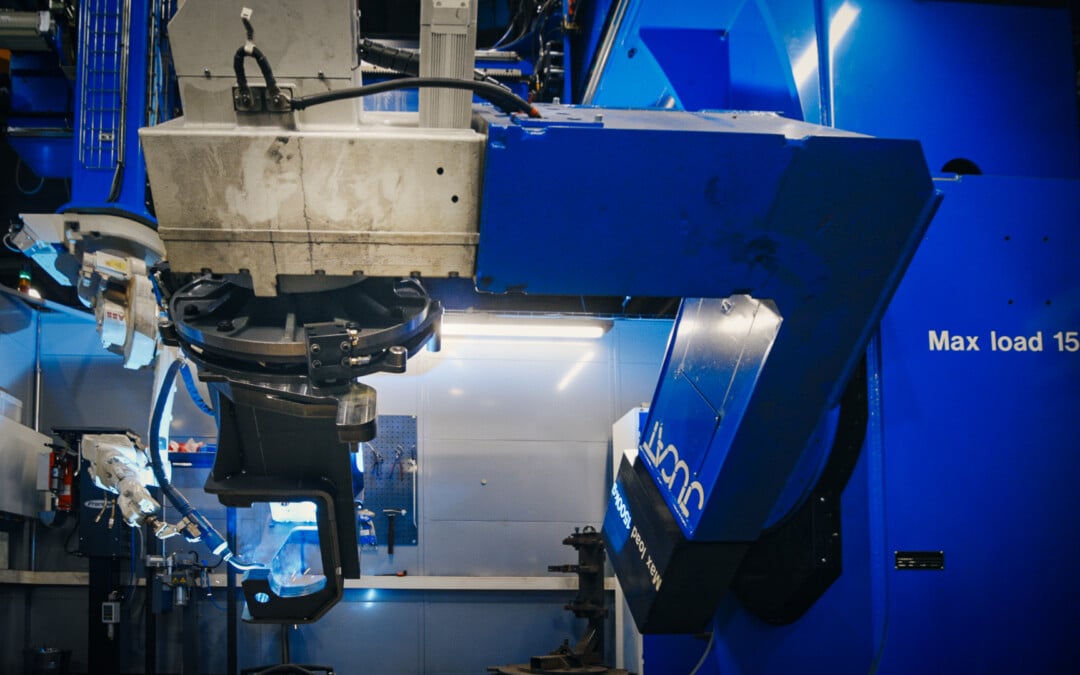

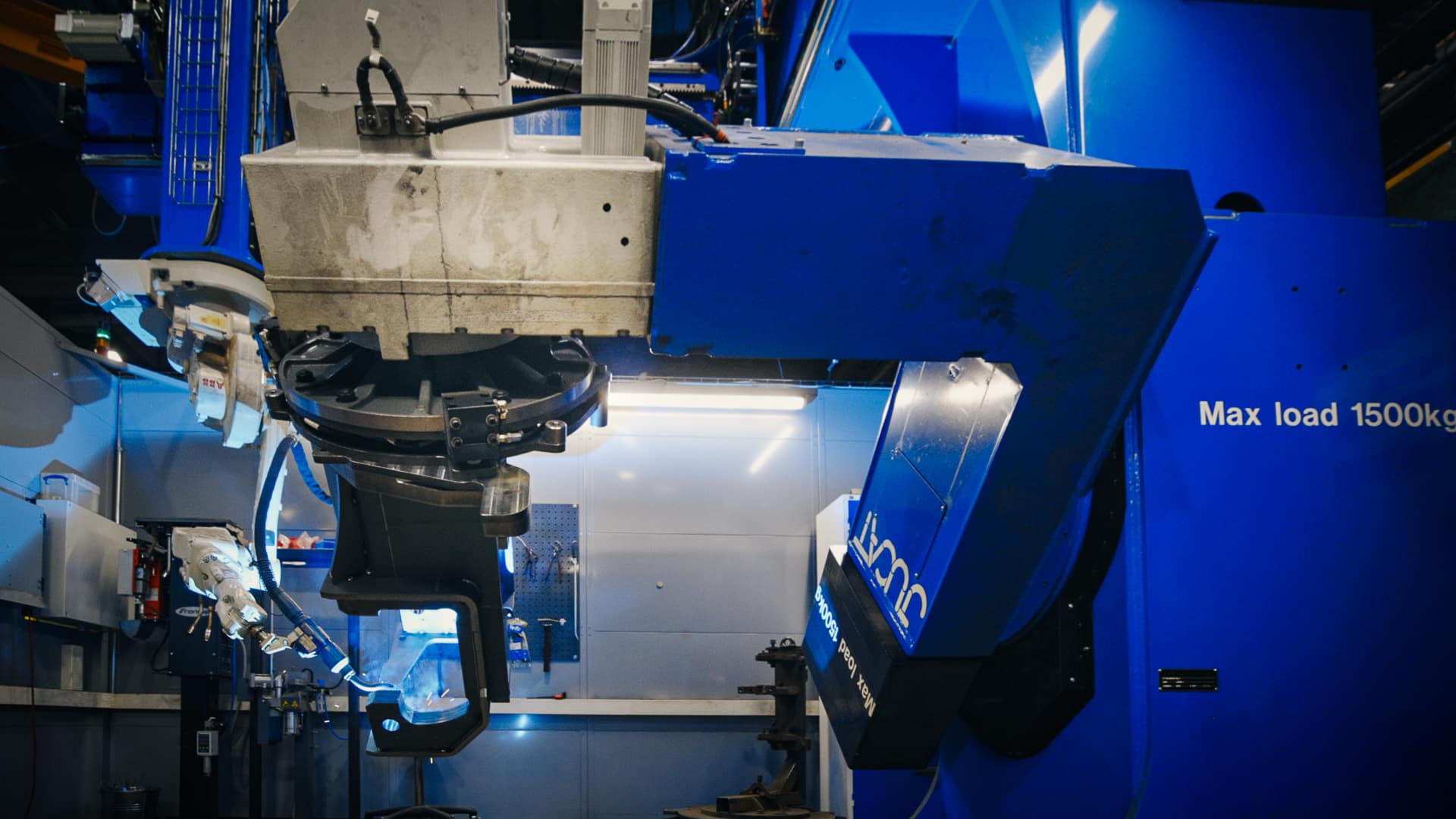

La ligne de production a d’abord été assemblée dans les installations de production de Jucat, où elle a été testée, inspectée et pré-approuvée. Après que le système robotique ait été ajusté pour atteindre le rendement souhaité, il a été réassemblé dans l’usine de Prima Power, où le client a effectué les tests d’approbation en usine. Le client a été très satisfait du résultat : il a satisfait à tous les critères fixés.