Case

Wärtsilä

Las nuevas soluciones de rotación para grandes componentes nacen de un enfoque innovador

Wärtsilä Corporation es un proveedor de tecnología innovadora y soluciones para el ciclo de vida y líder en los mercados marino y energético.

Wärtsilä Corporation es un proveedor de tecnología innovadora y soluciones para el ciclo de vida y líder en los mercados marino y energético.

Wärtsilä es conocida por sus soluciones tecnológicas pioneras en los sectores energético y marino. La empresa está comprometida con la innovación continua y el desarrollo sostenible, como demuestran sus inversiones en motores multicombustible, soluciones energéticas respetuosas con el medio ambiente y aplicaciones digitales inteligentes.

La colaboración de Wärtsilä con Jucat se remonta a 2015, cuando la empresa buscaba una solución para rotar piezas grandes y pesadas. En aquel momento, fueron muchos los factores que influyeron en la elección del proveedor, pero uno de los principales para que la colaboración continúe es la mentalidad abierta hacia nuevas soluciones, una característica que comparten ambas empresas:

«Jucat ha sido un buen proveedor desde el principio. Han estado tan abiertos a las nuevas tecnologías como nosotros. A lo largo de los años les hemos comprado varios equipos, el primero de los cuales sigue en producción activa», dice Jussi Laulaja, ingeniero de desarrollo de Wärtsilä.

La función principal de Jussi Laulaja es la de gestor de proyectos de automatización en la fabricación de componentes, por lo que ha sido la persona de contacto para la mayoría de los proyectos de Jucat y Wärtsilä.

Las operaciones de fabricación de componentes de Wärtsilä implican un gran número de piezas grandes, pesadas y de precisión, por lo que la selección de socios ha hecho especial hincapié en las habilidades y la tecnología necesarias para satisfacer esta necesidad. Los equipos de Jucat siempre han estado a la altura de los proyectos de la empresa, incluso cuando la solución requería personalización y una nueva forma de hacer las cosas. La presencia local también aporta muchas ventajas, no sólo en términos de mantenimiento, sino también de posibles problemas. La ayuda está disponible rápidamente.

En el día a día, las soluciones aportadas por Jucat se reflejan en una mayor eficiencia, un mejor rendimiento de la calidad y una mejora de la seguridad y la ergonomía en el trabajo. La eliminación de la necesidad de girar las piezas en las grúas, lo que se refleja directamente en el bienestar y la productividad de los trabajadores.

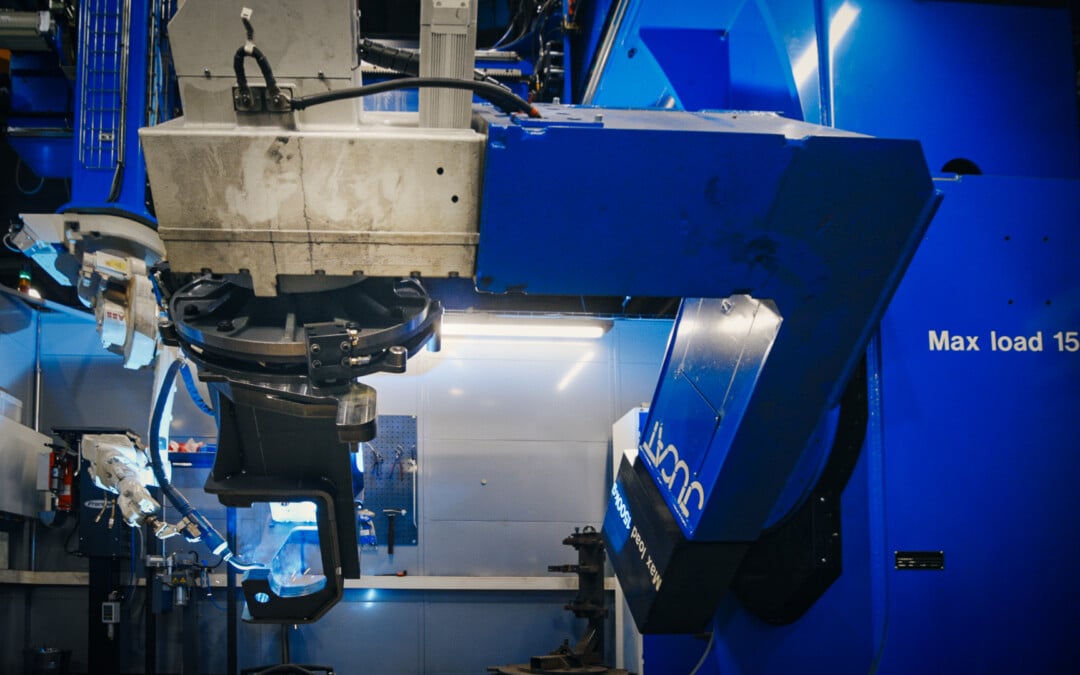

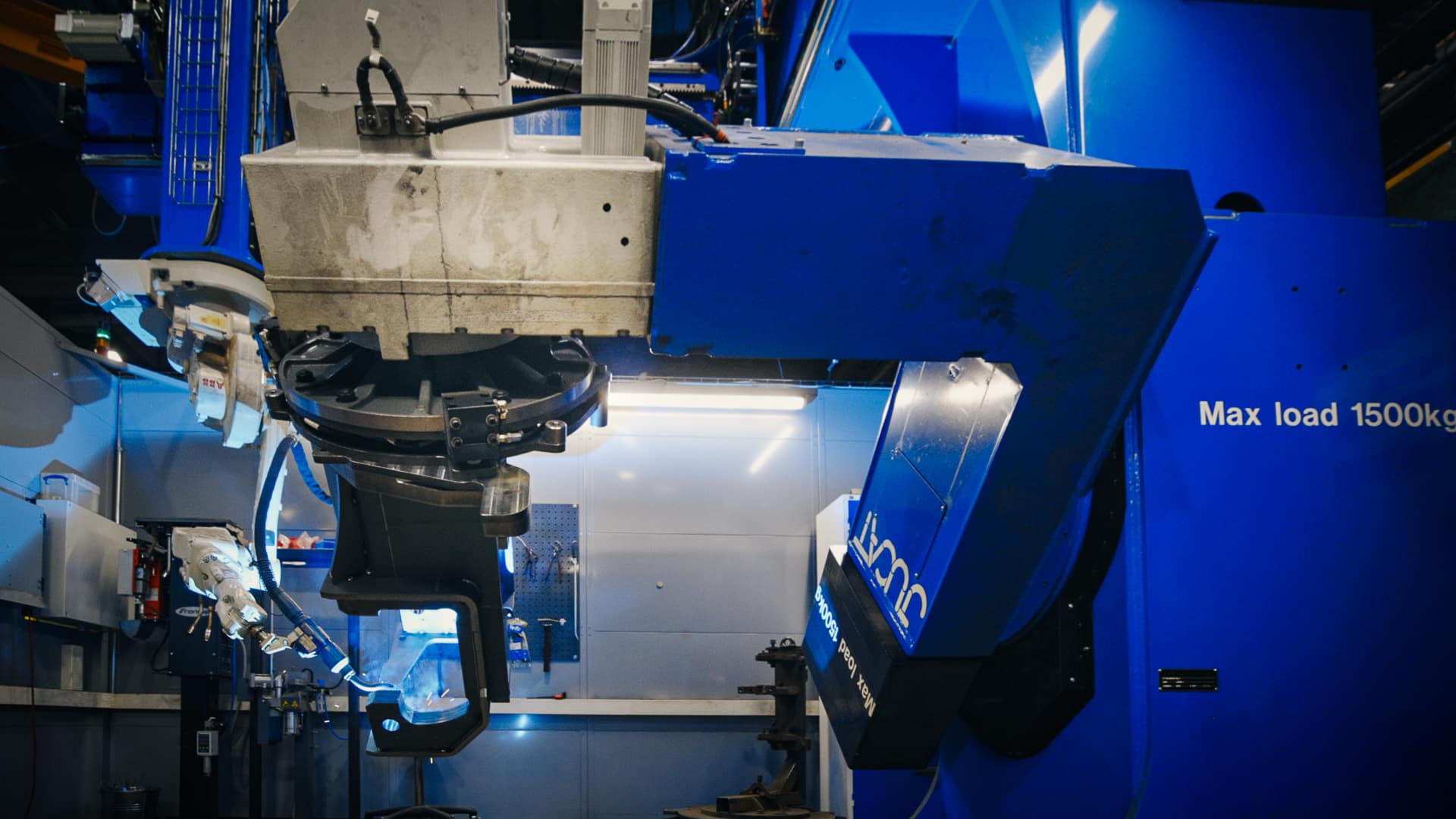

En 2021, Jucat proporcionó a Wärtsilä una solución completamente nueva para el nuevo Centro de Tecnología Sostenible de la empresa en Vaasa, Finlandia. Se necesitaba un sistema de lavado para lavar bloques de motor y otros componentes de gran tamaño, y Jucat suministró el equipo de transferencia y rotación y la robótica para este sistema. Hoy en día, los requisitos de limpieza de los componentes son elevados y aumentan constantemente. Por ello, la solución requería un equipo de alta tecnología que también pudiera cumplir estos criterios.

«Jucat ha tenido una actitud abierta a la hora de ofrecernos paquetes desafiantes. Siempre han sido valientes y muy activos. En el caso del túnel de lavado, primero realizamos un extenso trabajo preliminar sobre el proyecto con Jucat, que luego constituyó la base para formular y aplicar la solución. No hay muchos proveedores de un paquete así que sean lo bastante valientes para aceptar el reto. Siempre han cumplido lo prometido, lo cual ha sido importante para nosotros», afirma Jussi Laulaja.

Ponsse Plc es una empresa especializada en la venta, producción, servicio y tecnología de máquinas forestales para el método de corte a medida.

Ponsse, especializada en máquinas forestales de corte transversal, es uno de los principales fabricantes de maquinaria de su sector. Las operaciones de Ponsse giran en torno a la producción de soluciones sostenibles en beneficio de sus clientes y del medio ambiente.

La colaboración con Jucat comenzó inicialmente con la necesidad de desarrollar la producción de bastidores. Hoy en día, la producción de Ponsse implica varios de los procesos de automatización de soldadura de Jucat.

«La colaboración con Jucat ha ido bien. Ponsse es una empresa muy orientada al cliente, y siempre queremos cumplir lo que prometemos a nuestros clientes. También queremos que nuestros proveedores y socios compartan los mismos principios en sus propias operaciones. En este sector, Jucat es una empresa tan responsable como nosotros. Cumplen sus promesas y hacen que las cosas funcionen», afirma el director de desarrollo de producción de Ponsse, Heikki Selkälä.

Los dispositivos de Ponsse tienen una configurabilidad máxima, lo que significa que la empresa puede proporcionar a sus clientes diversos dispositivos para satisfacer necesidades muy específicas. Esto significa que podemos tener en cuenta el entorno operativo y los tipos de madera que procesan los clientes de Ponsse, por ejemplo. No obstante, los equipos avanzados requieren una tecnología de fabricación avanzada.

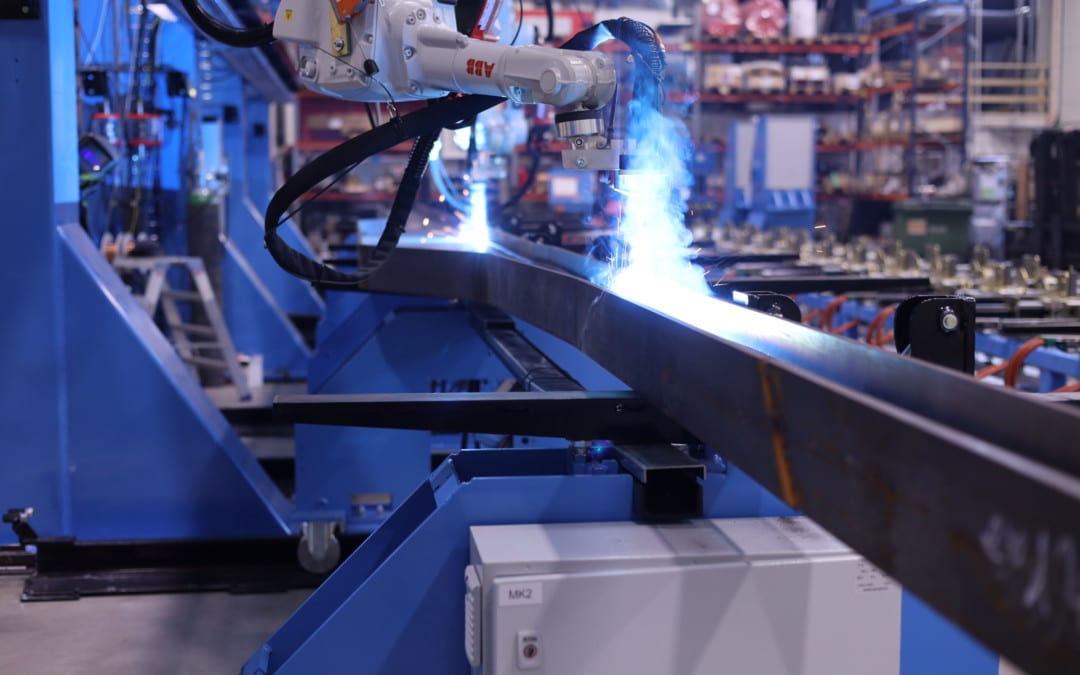

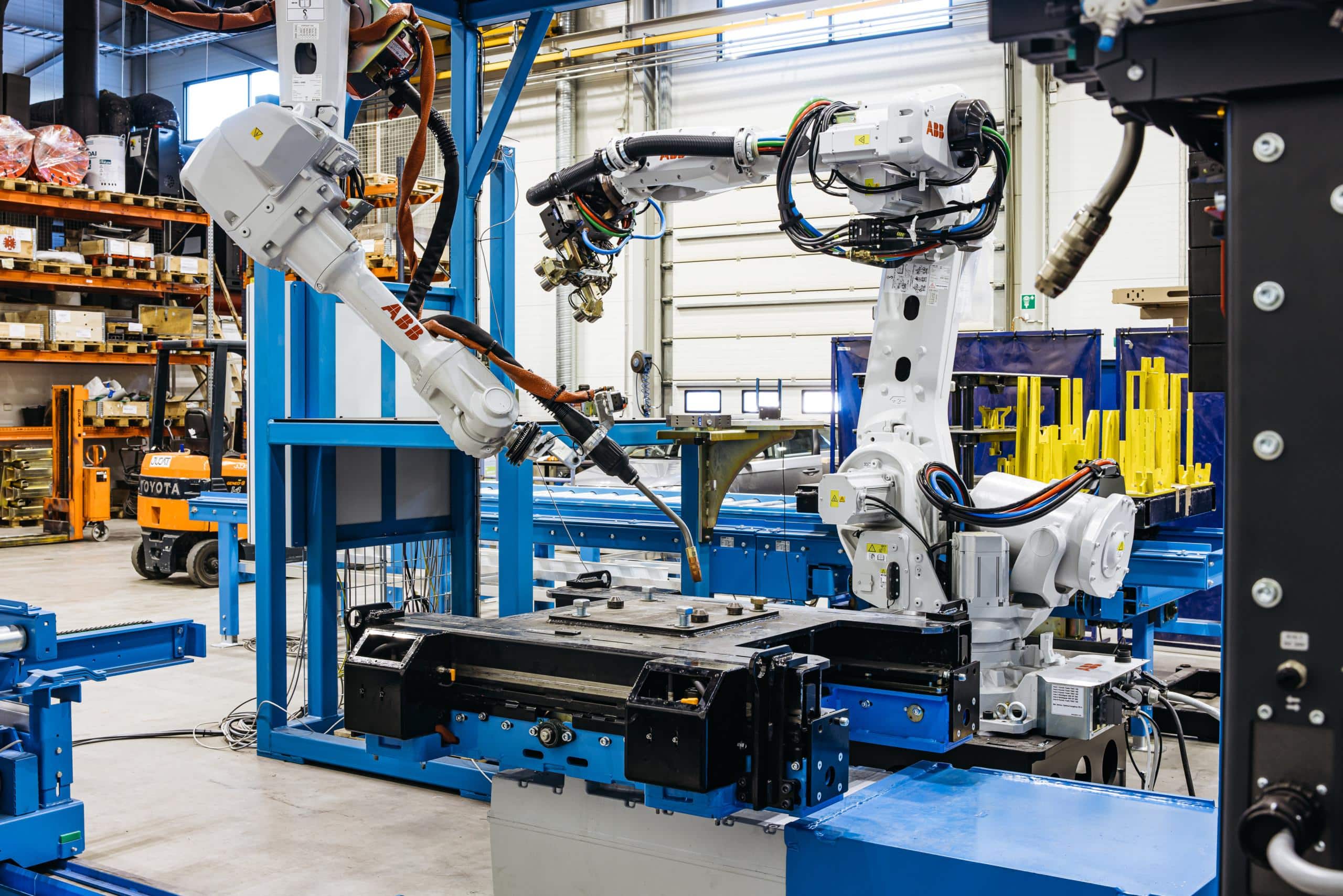

«Jucat nos ha ayudado sobre todo con la automatización de la soldadura. Manipulamos y posicionamos piezas pesadas durante la fabricación de dispositivos, y ahora esto es más fácil de hacer». Jucat utiliza robots ABB en sus células de soldadura. Estos robots pueden configurarse en función de las necesidades concretas. Sin estas células robotizadas, sería casi imposible fabricar estas máquinas», añade Selkälä, refiriéndose a las células de automatización de soldadura, que contienen tanto posicionadores como robots de soldadura.

Los robots han creado un nuevo tipo de entorno de trabajo para los soldadores de Ponsse. Los soldadores se han familiarizado mucho con el trabajo con robots, ya que configurar y utilizar los robots forma parte de su rutina diaria desde hace años. Según Selkälä, las inversiones en células también se hicieron pensando en las condiciones de trabajo de los empleados:

«Los robots han cambiado significativamente la forma en que se fabrican los componentes en la producción de Ponsse. Cuando invertimos en soldadura robotizada, uno de los objetivos es ayudar a nuestros soldadores a obtener más de su trabajo por menos.»

Selkälä resume la colaboración entre las empresas en una sola frase: «Jucat es una empresa muy orientada al cliente y sus células de soldadura robotizadas están bien hechas y son duraderas».

Oy Närko Ab (posteriormente Närko) es uno de los principales fabricantes de remolques y superestructuras de los países nórdicos. Las empresas de producción y venta de la empresa están situadas en los países nórdicos y sus remolques se utilizan en toda Europa. Las filiales de Närko son Oy Närko Finland Ab, en Finlandia, y Svenska Närko Ab y Atrans Ab, en Suecia. También existe una empresa asociada, Norske Närko, en Noruega. Närko forma parte del grupo nórdico Närko.

El concurso estaba abierto a varios agentes del sector y, al final, la solución de Jucat fue la elegida por todos. En la decisión también influyeron la experiencia positiva de trabajar con Jucat en el pasado y el conocimiento práctico de que Jucat puede ofrecer este tipo de soluciones.

«Antes hacíamos mucho trabajo manualmente. Sabíamos que había llegado el momento de hacer algo nuevo y moderno y, por supuesto, queremos mejorar constantemente.

Habíamos visto las soluciones de estación robotizada de Jucat en sus presentaciones, así que sabíamos que tenían capacidad para hacer este tipo de soluciones. Así empezó una conversación que nos demostró que estábamos en el buen camino para encontrar una buena solución para soldar largueros de bastidores (de camiones)», dice Nicklas Pärus, director general de Närko.

«La estación debe ser eficaz, funcionar con distintos productos y ahorrar tiempo, pero no debe ser demasiado difícil de usar. Si intentáramos tener demasiadas versiones, sería demasiado engorroso. Hubo momentos del proyecto en los que también tuvimos que desarrollar nuestras soluciones y estandarizarlas para que la nueva solución funcionara bien», explica Pärus sobre la evolución de la solución.

«Estamos seguros de haber encontrado una solución a nuestro reto que durará muchos años. La capacidad de la máquina está dimensionada para durarnos años. Y en el tráfico entran en juego constantemente nuevas normas; por ejemplo, la ley que entró en vigor en 2019, que permite utilizar camiones más largos en el tráfico. Con la nueva solución, podemos fabricar carrocerías de 20 metros de largo, algo que antes no era posible.»

«Siempre hay cosas que resolver en proyectos como éste, y especialmente en tiempos como los actuales, cuando incluso la disponibilidad de piezas es un reto, es la proactividad lo que resulta tan importante. Siempre se nos ha informado bien de por dónde íbamos, en qué punto del calendario nos encontrábamos y cuáles eran las razones de cualquier cambio. Nos han mantenido al corriente de la ejecución semanalmente».

Škoda Transtech es el principal fabricante europeo de tranvías y vehículos ferroviarios para condiciones climáticas extremas y un importante fabricante por contrato de productos de taller semipesados. La empresa cuenta con más de tres décadas de experiencia en el diseño y la fabricación de productos de material rodante. La empresa está especialmente orgullosa de sus vagones de pasajeros de dos pisos y sus tranvías de piso bajo. Su sede central está en Oulu, su base de fabricación en Otanmäki y dispone de unidades de mantenimiento en Helsinki y Tampere. Škoda Transtech forma parte del grupo checo Škoda, que tiene filiales en Alemania, Hungría y Turquía, además de Finlandia y la República Checa.

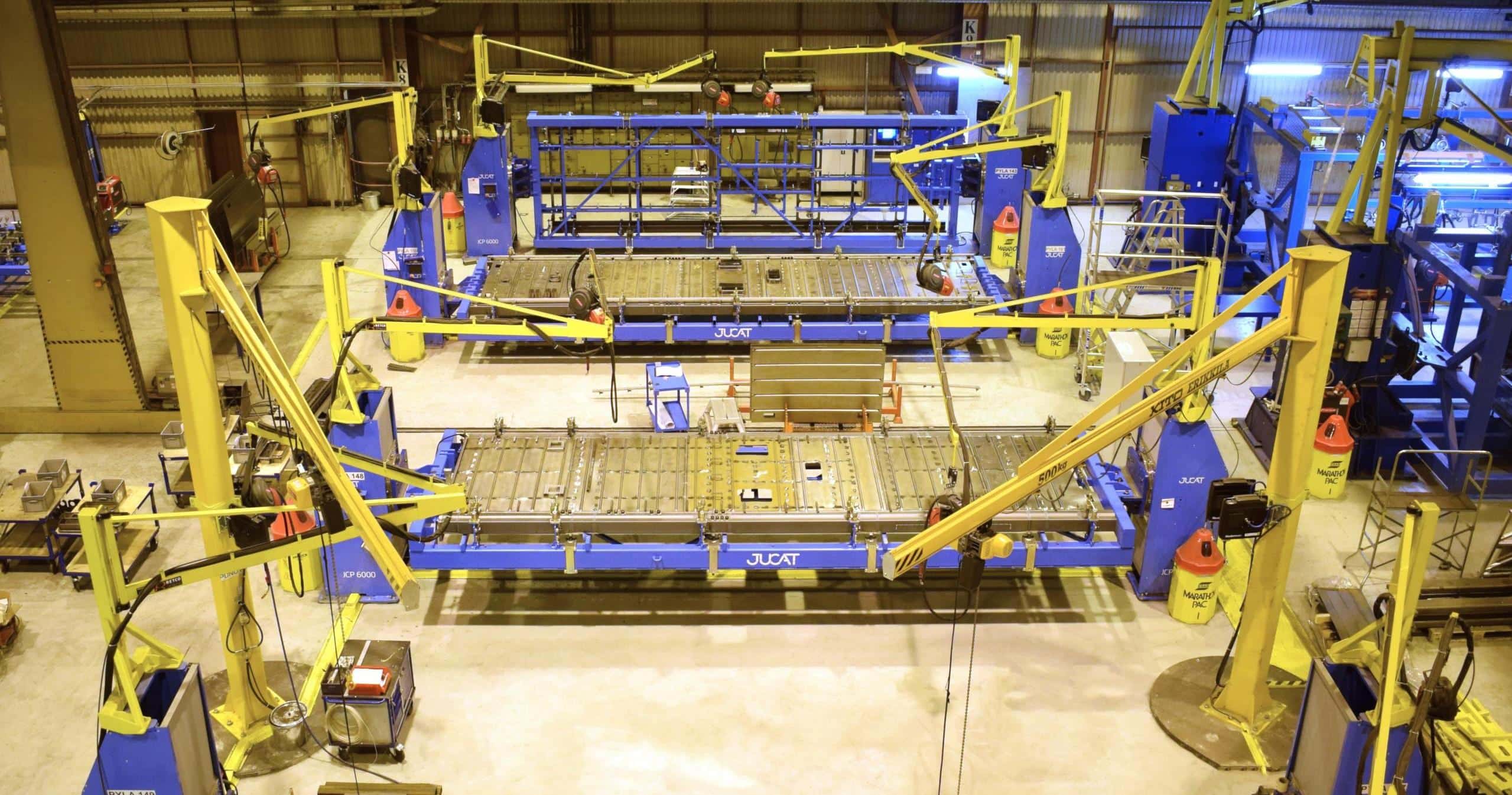

Cuando Škoda Transtech Oy se puso en contacto con Jucat en 2008, tenía previsto aumentar la domesticidad de su familia de productos de carros de dos pisos trasladando la fabricación de bogies de Europa continental a la base de fabricación de Otanmäki, en Finlandia. Otro objetivo era combinar una fabricación eficaz con métodos fiables de plantilla y producción, permitir la soldadura robotizada, tener en cuenta la seguridad laboral y garantizar un entorno de producción ergonómico bien pensado.

En ese momento, la empresa buscaba una compañía con experiencia en tecnología de plantillas y puntos de trabajo en particular. Jucat fue el proveedor elegido. El resultado de este primer proyecto conjunto fue una línea de producción de soldadura eficaz y equilibrada, con las herramientas más seguras y ergonómicas seleccionadas para sus distintas fases.

Llevar la fabricación a Finlandia fue un gran éxito, y el proyecto fue un excelente punto de partida para la colaboración, que desde entonces se ha profundizado y ampliado a lo largo de los años. Actualmente, Jucat y Škoda Transtech colaboran estrechamente en el desarrollo de la producción. Además de las plantillas, los posicionadores de piezas diseñados para productos semipesados y fabricados por Jucat también mejoran la eficacia de la producción, la precisión y la calidad constante en la línea de producción.

La colaboración entre las empresas está dirigida, por parte de Škoda Transtech, por el director de la planta de Otanmäki, Marko Hurskainen, responsable de las operaciones de la planta de producción de Otanmäki, desde la producción y la seguridad laboral hasta la tecnología de producción y las inversiones. Empezó a trabajar en la planta de Otanmäki en 2007 en el desarrollo de la producción y conoce los detalles de la producción de vagones de tranvía como la palma de su mano.

«Un punto crítico en nuestra producción es la soldadura por puntos de la carrocería del tranvía, que viene determinada por la forma y las tolerancias de la carrocería. Se utilizan plantillas para garantizar que el resultado de la soldadura por puntos se ajusta a las tolerancias de forma y medida y permite duplicar el producto. En este punto también se comprueba el éxito del diseño del producto, la producción y la tecnología de fabricación, y se sopesan las competencias de los proveedores y su comprensión del comportamiento de los materiales utilizados en el proceso de producción».

Las líneas de producción de vagones de tranvía son largas y complejas, con puntos que requieren una precisión especial a lo largo de toda la línea de producción. La vida útil de los productos más exigentes es de 40 años bajo carga dinámica. Todas las soldaduras de los productos están clasificadas por categorías, por lo que, además de la precisión técnica, también es necesaria la posición de soldadura óptima para garantizar que el producto cumple los requisitos.

«Durante la soldadura final, se utilizan posicionadores de piezas para garantizar que la pieza esté en la posición correcta no sólo desde el punto de vista técnico de la soldadura, sino también desde el punto de vista ergonómico. Estamos muy satisfechos con la alta calidad, la fiabilidad de la estructura y la disponibilidad de los componentes de los posicionadores de Jucat», resume Hurskainen.

El proceso de producción de Škoda Transtech suele implicar tiempos de producción largos pero intensivos. Los ajustados calendarios incluyen objetivos específicos para cada día, por lo que mantenerse dentro del marco establecido requiere que la propia empresa y el proveedor tengan un enfoque metódico, flexibilidad y la capacidad de idear soluciones -a veces a mitad de proyecto- para garantizar la comunicación y cumplir el calendario.

«Una vez que hemos avanzado en el diseño de un producto, examinamos la tecnología y la estructura de producción junto con nuestros propios expertos y los de Jucat para considerar dónde se colocarán las soluciones, qué cuestiones de productividad hay que tener en cuenta en particular y cómo se correlacionan con nuestras necesidades de posicionadores de plantillas o piezas. Es una colaboración profunda, y también es importante que el proveedor participe en los procesos de desarrollo del producto», dice Hurskainen sobre el proceso de diseño de la producción, y continúa:

«Con Jucat, también hemos conseguido eficiencia en la producción de varios productos aplicando soluciones estándar. Cuando se utiliza un método estándar de esta forma, se puede acelerar la fase de diseño, simplificar las necesidades de componentes y mejorar la rentabilidad. Tenemos vagones de tranvía de varias formas y tamaños, y vagones de dos pisos, pero las soluciones no son específicas de un producto, sino que pueden utilizarse ampliamente en la producción».

Ambas partes se benefician del desarrollo de las operaciones de las empresas y, desde la perspectiva de Škoda Transtech, de la inversión del proveedor en nuevas áreas de negocio. La colaboración se profundizará con los nuevos modelos de solución, y Hurskainen sigue con interés los futuros proyectos de desarrollo de Jucat:

«Jucat nos ha proporcionado la experiencia adecuada y siempre cumple sus promesas. Además, siempre toman las medidas necesarias para garantizar que los plazos, la comunicación y las soluciones técnicas funcionen. Por ejemplo, en algunos momentos necesitábamos un proyecto más detallado, y Jucat respondió contratando a más profesionales. No todas nuestras necesidades son inequívocamente fáciles, pero juntos hemos encontrado soluciones adecuadas para todo. Además, siempre hemos sabido negociar las cosas cordialmente».

Fundada en 1980, Outokummun Metalli Oy es una empresa del sector metalúrgico especializada en la fabricación de maquinaria para la tala de madera. La empresa es el mayor fabricante mundial de bastidores para cabezales cosechadores y forma parte del negocio mundial de maquinaria forestal a través de su socio John Deere. Además de cabezales procesadores, la empresa también fabrica garras para autocargadores, excavadoras y camiones. El deseo de modernizarse ha estado en el centro de las operaciones de Outokummun Metalli desde el principio, y fue ese deseo el que llevó a la empresa a Jucat.

Las relaciones a largo plazo con los clientes, la alta calidad y la eficacia de las operaciones han sido siempre las piedras angulares de las operaciones comerciales de Outokummun Metalli, y la empresa las mantiene a través del desarrollo continuo, la colaboración y la formación del personal. Su voluntad de modernizarse y progresar sigue siendo firme, lo que les llevó a plantearse cómo podían dar pasos de desarrollo en tecnología al tiempo que buscaban nueva productividad y calidad, sobre todo desde la perspectiva del cliente.

Jarmo Paakkunainen, Director General de Outokummun Metalli, afirma que la empresa empezó por investigar internamente lo que supondría este paso de desarrollo y el tipo de objetivo que podría fijarse.

«Optamos por no dar el paso más sencillo y fácil; en su lugar, nos centramos en una estructura soldada muy compleja, los bastidores de los cabezales de las cosechadoras. Primero realizamos una investigación técnica evaluando si nuestra idea era viable en teoría y en la práctica. Una vez convencidos, nos pusimos en contacto con ABB para preguntarles si podían recomendarnos un proveedor de soluciones. Así fue como oímos hablar de Jucat».

La colaboración comenzó con una visita de Jukka y Anssi, representantes de Jucat, a Outokumpu. Se sentaron a discutir las ideas de Outokummun Metalli y cómo avanzaría el proyecto. Se decidió que primero se crearía una simulación con los productos concretos de la empresa para ver si sería posible llevar a cabo el proyecto con el robot y los dispositivos que lo rodean.

«Basándonos en la simulación, decidimos invertir en una célula robotizada, que recibimos en 2018. Una vez que pusimos en marcha el dispositivo y lo utilizamos durante un tiempo, comprobamos que era una solución muy funcional para nuestra producción. Así que decidimos invertir en otra célula robotizada similar en 2021», explica Paakkunainen las decisiones de inversión.

Al principio fue necesaria una inversión considerable. La producción de Outokummun Metalli ya utilizaba robots individuales, pero la empresa aún no tenía experiencia con células automatizadas. Sin embargo, sí tenían cierta experiencia en el sector, y la empresa sabía con bastante precisión qué tipo de características necesitarían que tuviera la célula robotizada. El concepto se creó con el objetivo de encontrar una solución en la que el procesamiento de los productos estuviera totalmente automatizado. Los cálculos también tuvieron muy en cuenta los tiempos de fabricación, y la simulación ayudó a ilustrar de forma práctica la solución en todo su esplendor.

Todos los objetivos que Outokummun Metalli se fijó para su primera célula robotizada en el pasado se han cumplido. La soldadura es más uniforme y mejor en todas sus partes, y tanto la capacidad como la producción han aumentado. La segunda célula ha mejorado aún más los resultados. Además de alcanzar estos objetivos, las células robotizadas también han proporcionado a la empresa una experiencia más importante con la robótica, y Paakkunainen cree que también será necesaria en el futuro.

«Dar el siguiente paso en este arco de desarrollo tecnológico fue un factor importante para la inversión, pero, por supuesto, la inversión debe producir más de lo que cuesta. Los objetivos se han alcanzado y nuestra experiencia con la robótica y la automatización de la soldadura ha aumentado considerablemente. Hemos aprendido mucho sobre el funcionamiento y la programación de las células. También es importante de cara al futuro, ya que en cualquier caso seguiremos trabajando con robótica».

Como muchas otras empresas finlandesas de la industria metalúrgica, Outokummun Metalli también se ha enfrentado a problemas de disponibilidad de mano de obra. Hay escasez de soldadores en toda Finlandia. Las soluciones tecnológicas pueden ayudar a superar este reto.

«Si hay escasez de trabajadores cualificados, los trabajadores disponibles deben utilizarse para trabajos que no puedan automatizarse. Mientras tanto, es imperativo automatizar el trabajo que puede automatizarse. No sería sensato invertir en una automatización que no aportara beneficios claros, pero esta perspectiva de la plantilla es un factor importante en la toma de decisiones. La automatización ayuda a reducir la dependencia de la mano de obra y a gestionar cuando no hay suficientes soldadores para todos», afirma Paakkunainen sobre la importancia de la automatización desde el punto de vista de la disponibilidad de mano de obra y recursos humanos.

La colaboración durante el proyecto fue fluida. Paakkunainen afirma que la química personal fue excelente:

«En nuestro primer encuentro, Jukka dijo que siempre se puede confiar en la gente de Ostrobothnia. Y es cierto, siempre han cumplido su palabra. Es fácil trabajar y comunicarse con ellos. Siempre surgen pequeños contratiempos en los proyectos, y todo se ha gestionado bien. En general, Jucat es un socio fiable con gente abierta y honesta».