Die Vorteile von Schweißpositionierern erschließen

Was sind Schweißerpositionierer?

Schweißpositionierer sind Geräte, mit denen Werkstücke gedreht oder gekippt werden können, um den Schweißern den Zugang zu den Werkstücken aus verschiedenen Winkeln zu erleichtern. Auf diese Weise können die Schweißer ihre Arbeit schneller und genauer ausführen, als wenn sie das Werkstück manuell bewegen müssten, um alle erforderlichen Stellen zu erreichen.

Zeiteffizienz

Schweißpositionierer ermöglichen kürzere Fertigungszeiten. Sie tragen dazu bei, den Zeitaufwand für das Einrichten zu verringern, indem sie es den Arbeitern ermöglichen, die Teile einfach in die perfekte Position für das Schweißen zu drehen und zu kippen. Dadurch entfällt der manuelle Aufwand, und die Bediener können schnell von einem Auftrag zum nächsten wechseln, ohne dass es dazwischen zu Ausfallzeiten kommt. Außerdem wird das Rätselraten bei der Positionierung von Teilen für das Schweißen vermieden, wodurch Fehler und Zeitverluste aufgrund von Ungenauigkeiten beim Einrichten reduziert werden.

Kostenreduzierung

Durch den Einsatz eines Schweißpositionierers können Sie auch Geld sparen, indem Sie die mit der Produktion verbundenen Arbeitskosten senken. Die Zeit, die durch den Einsatz eines Schweißpositionierers eingespart wird, kann an anderer Stelle in der Werkstatt oder im Werk effizienter genutzt werden – mit dem Ergebnis, dass weniger Stunden für die Produktion aufgewendet werden müssen und im Laufe der Zeit mehr Kosten eingespart werden. Da Schweißpositionierer für eine langfristige Nutzung und Zuverlässigkeit ausgelegt sind, benötigen sie außerdem weniger Wartung als manuelle Methoden wie Spann- oder Vorrichtungssysteme, was Ihnen langfristig zusätzliche Kosten für die Instandhaltung erspart.

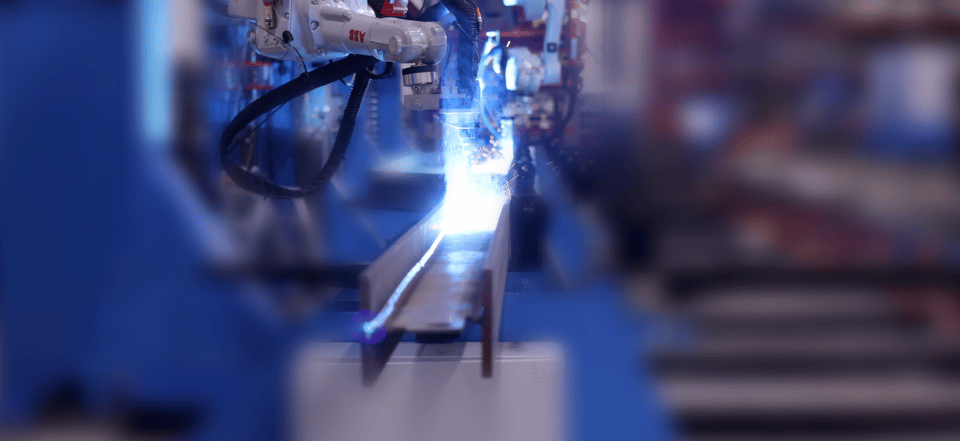

Qualitätsverbesserung

Schweißen ist oft ein schwieriger Prozess, der Geschick und Präzision erfordert. Ein Schweißpositionierer trägt dazu bei, dass alle Schweißnähte exakt gleich aussehen, indem er eine gleichbleibend genaue Positionierung während der gesamten Produktion gewährleistet. Darüber hinaus tragen diese Geräte zur Verbesserung der Schweißqualität bei, indem sie menschliche Fehler ausschließen, die durch Ermüdung oder Unerfahrenheit verursacht werden – was zu kostspieligem Ausschuss oder Nacharbeit führen kann, wenn es nicht im Vorfeld richtig angegangen wird.

Geringeres Verletzungsrisiko

Einer der größten Vorteile einer guten Ergonomie besteht darin, dass sie dazu beitragen kann, das Risiko von Verletzungen des Bewegungsapparats zu verringern. Diese Art von Verletzungen sind am Arbeitsplatz sehr häufig und können oft ziemlich schwächend sein. Sie können unter anderem Schmerzen und Beschwerden im Nacken, in den Schultern, im Rücken und in den Handgelenken verursachen. In extremen Fällen können sie sogar zu langfristiger Arbeitsunfähigkeit führen.vMit ein paar einfachen Anpassungen an Ihrem Arbeitsplatz können Sie Ihr Risiko für diese Art von Verletzungen erheblich verringern. Ergonomische Anpassungen, wie z. B. Schweißpositionierer, können einen großen Beitrag zur Verbesserung des Komforts und zur Vermeidung von Überlastungen oder Verletzungen leisten.

Verbesserte Produktivität

Neben der Verringerung des Verletzungsrisikos kann eine gute Ergonomie auch zur Steigerung der Produktivität am Arbeitsplatz beitragen.

Schlussfolgerung:

Schweißpositionierer sind leistungsstarke Werkzeuge, die dazu beitragen, die Effizienz zu maximieren, die Arbeitskosten und den Krankenstand zu minimieren und letztendlich die Qualität der Schweißnähte in allen Produktionsläufen zu verbessern. Sie ermöglichen kürzere Fertigungszeiten, eliminieren das Rätselraten, das mit manuellen Einrichtungsverfahren wie Spann- oder Vorrichtungssystemen verbunden ist, und reduzieren menschliche Fehler, die durch Ermüdung oder Unerfahrenheit verursacht werden, während sie die Genauigkeit aller mit ihnen hergestellten Schweißnähte erhöhen. Wenn Sie auf der Suche nach einer Möglichkeit sind, Geld zu sparen und gleichzeitig die Gesamtqualität Ihres Produkts zu verbessern, sind Schweißpositionierer vielleicht die beste Wahl für Sie!

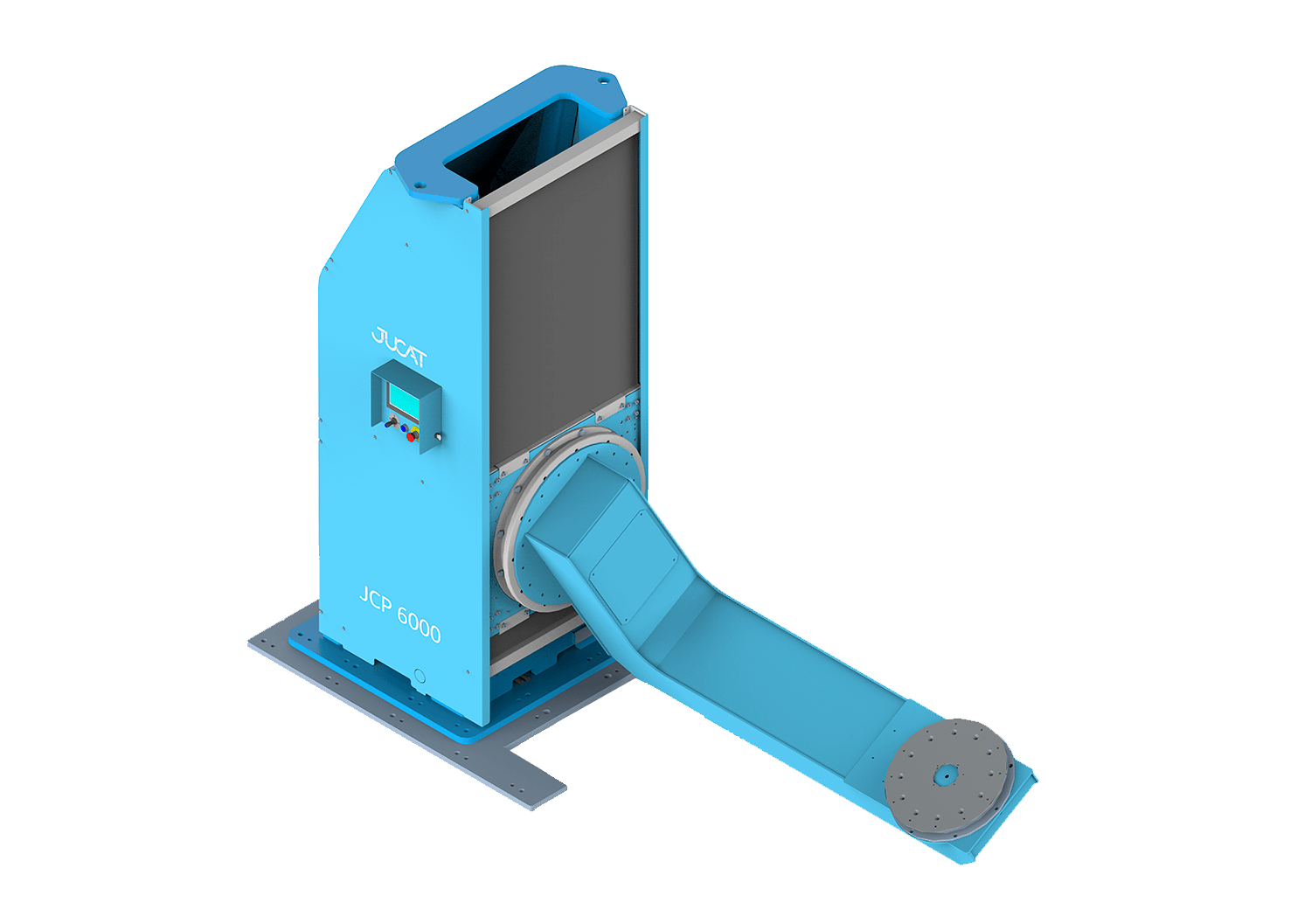

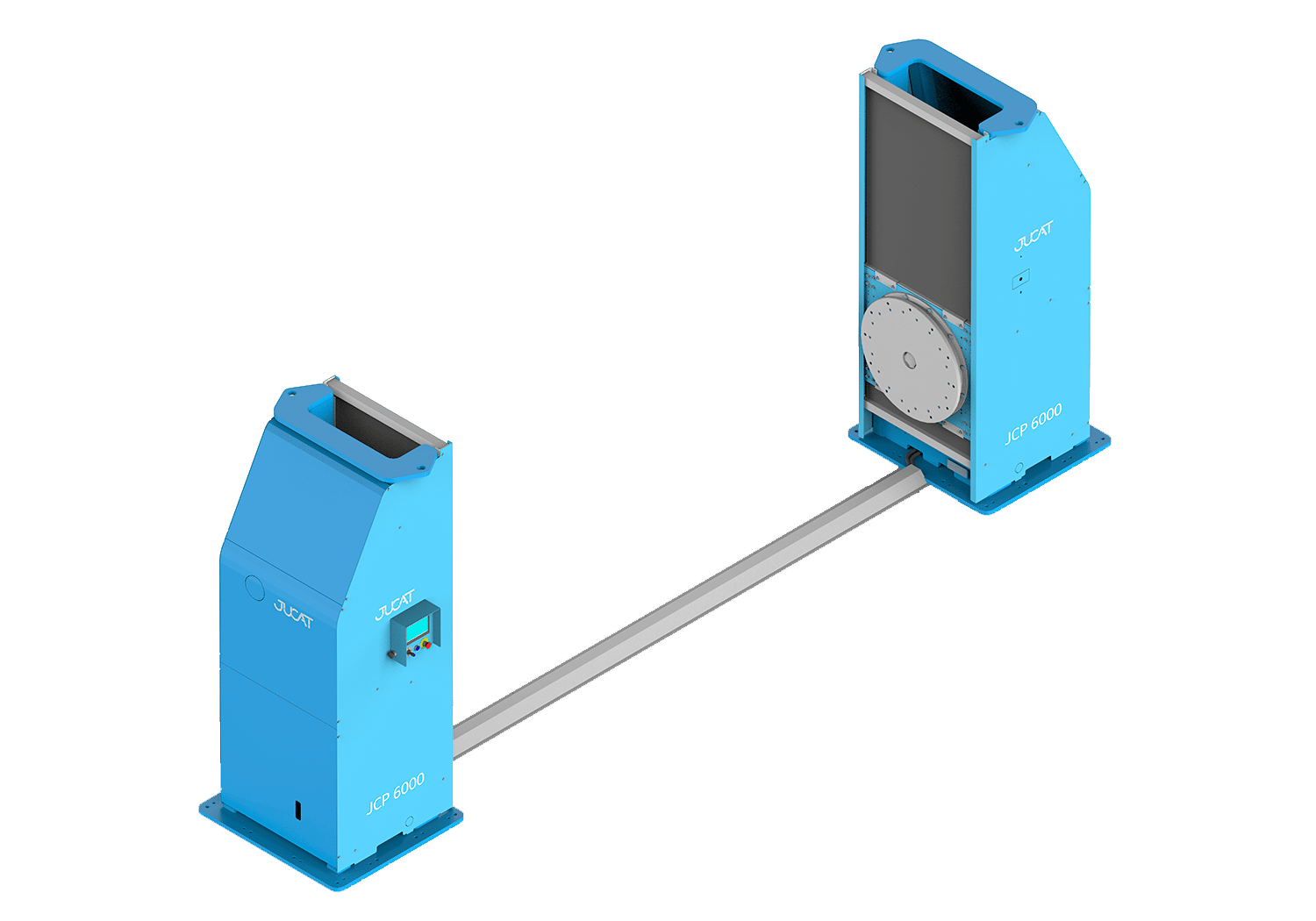

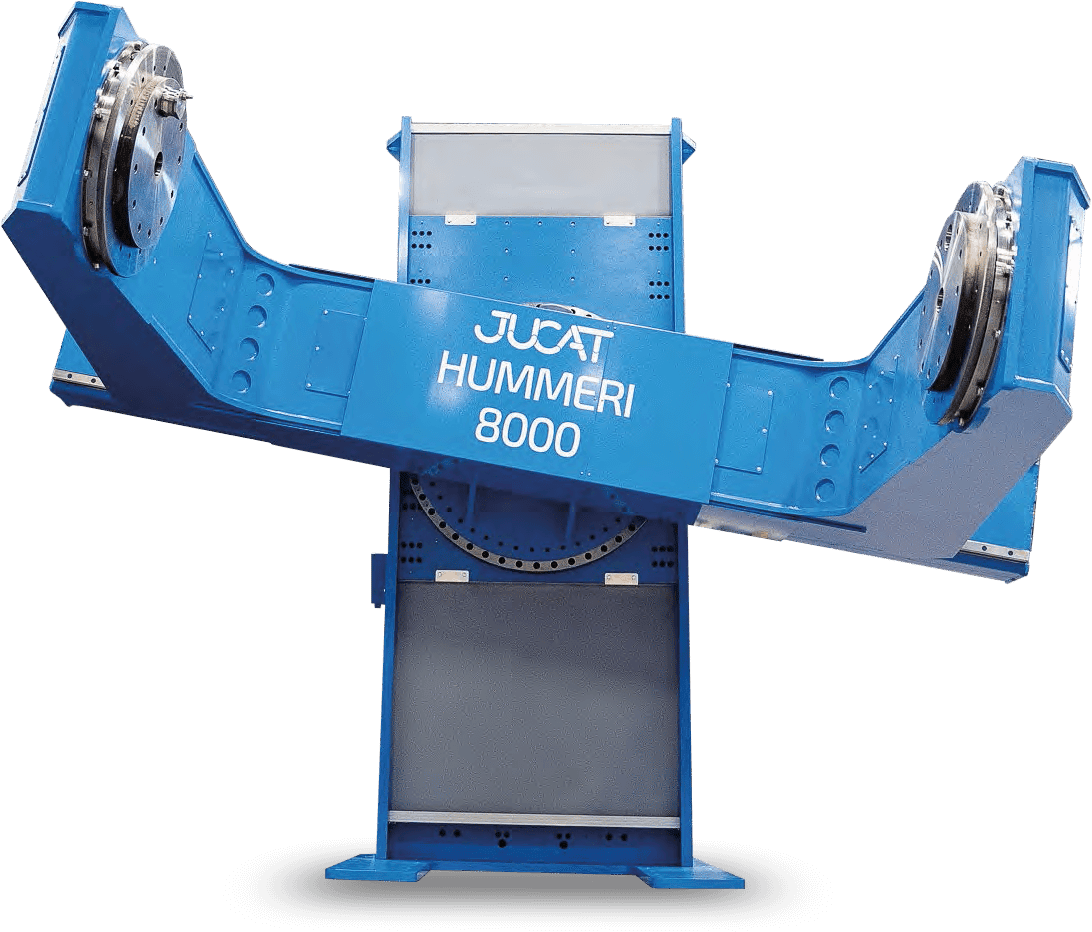

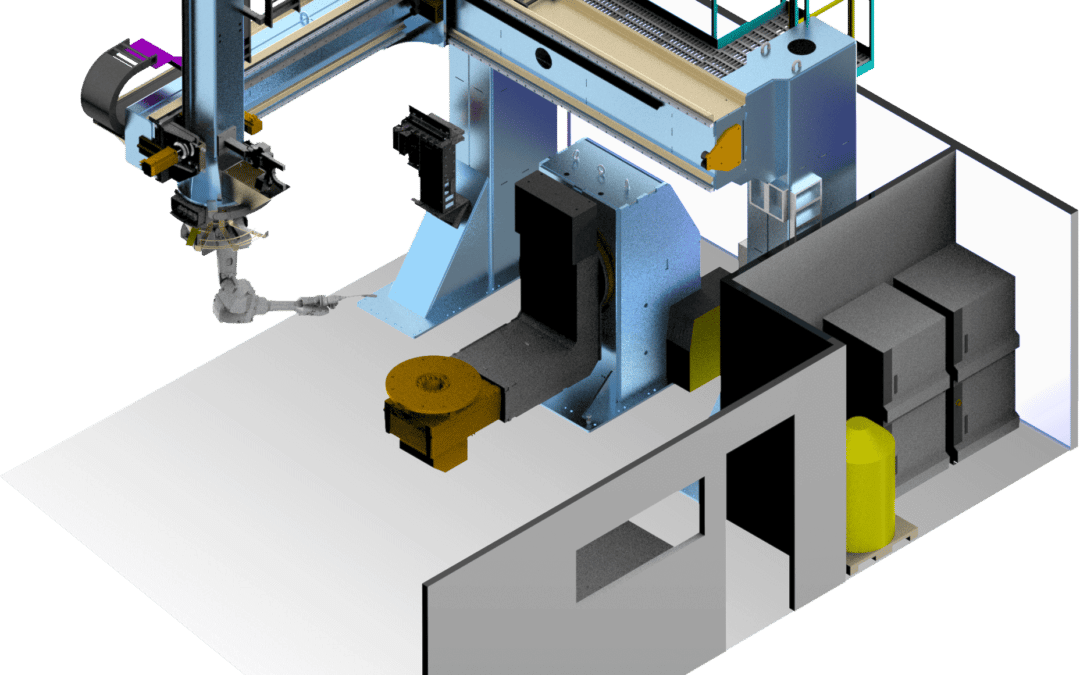

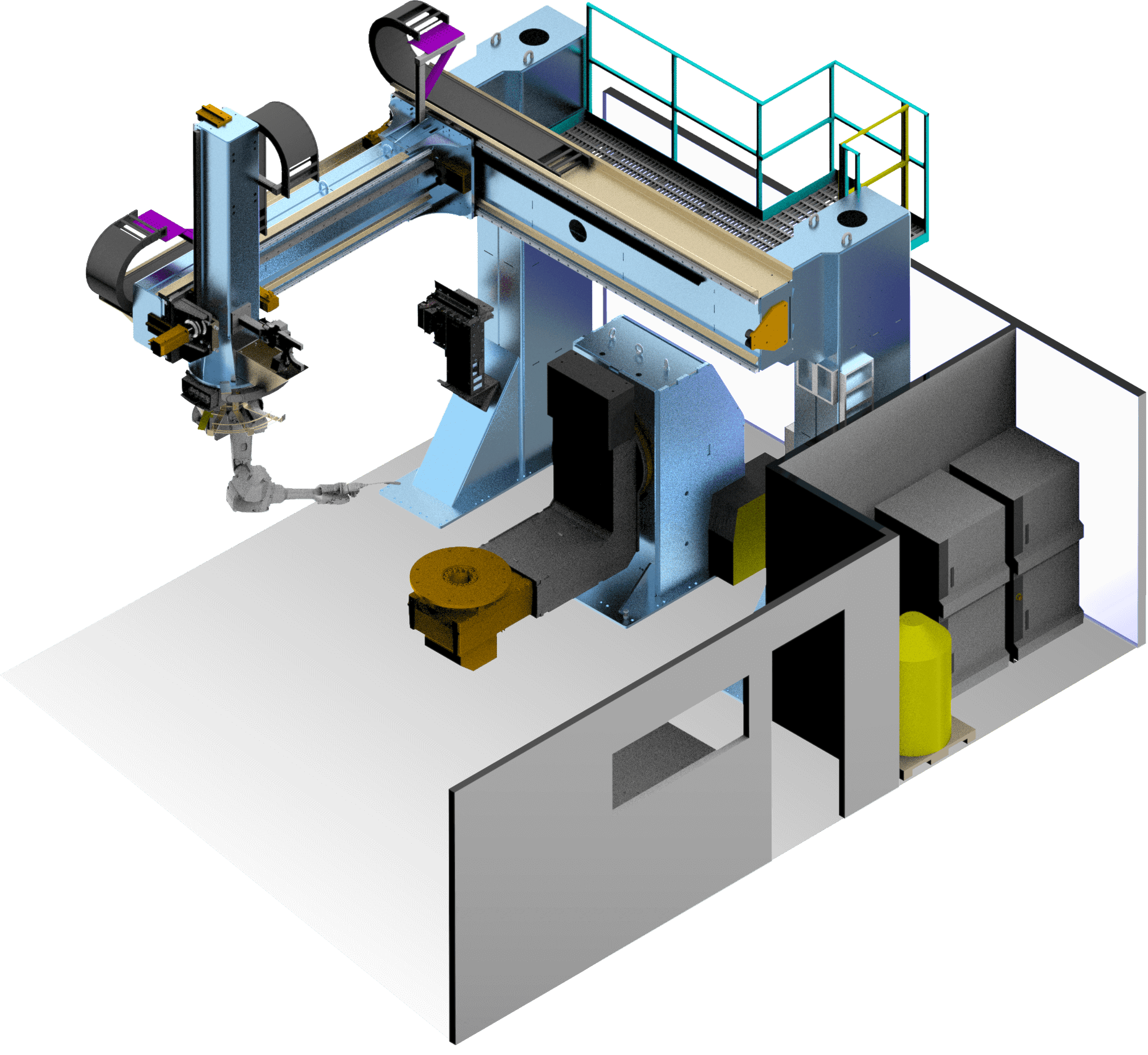

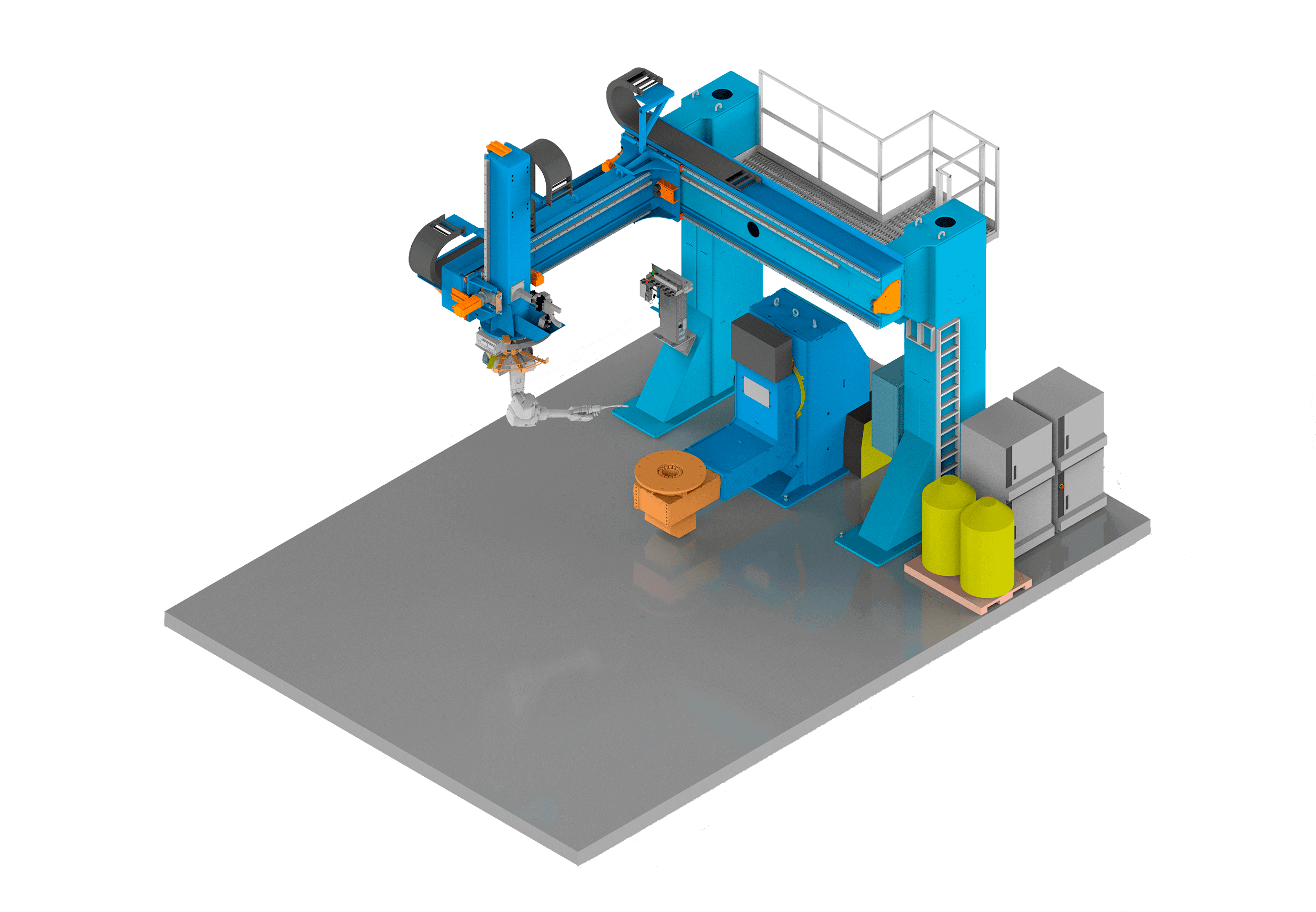

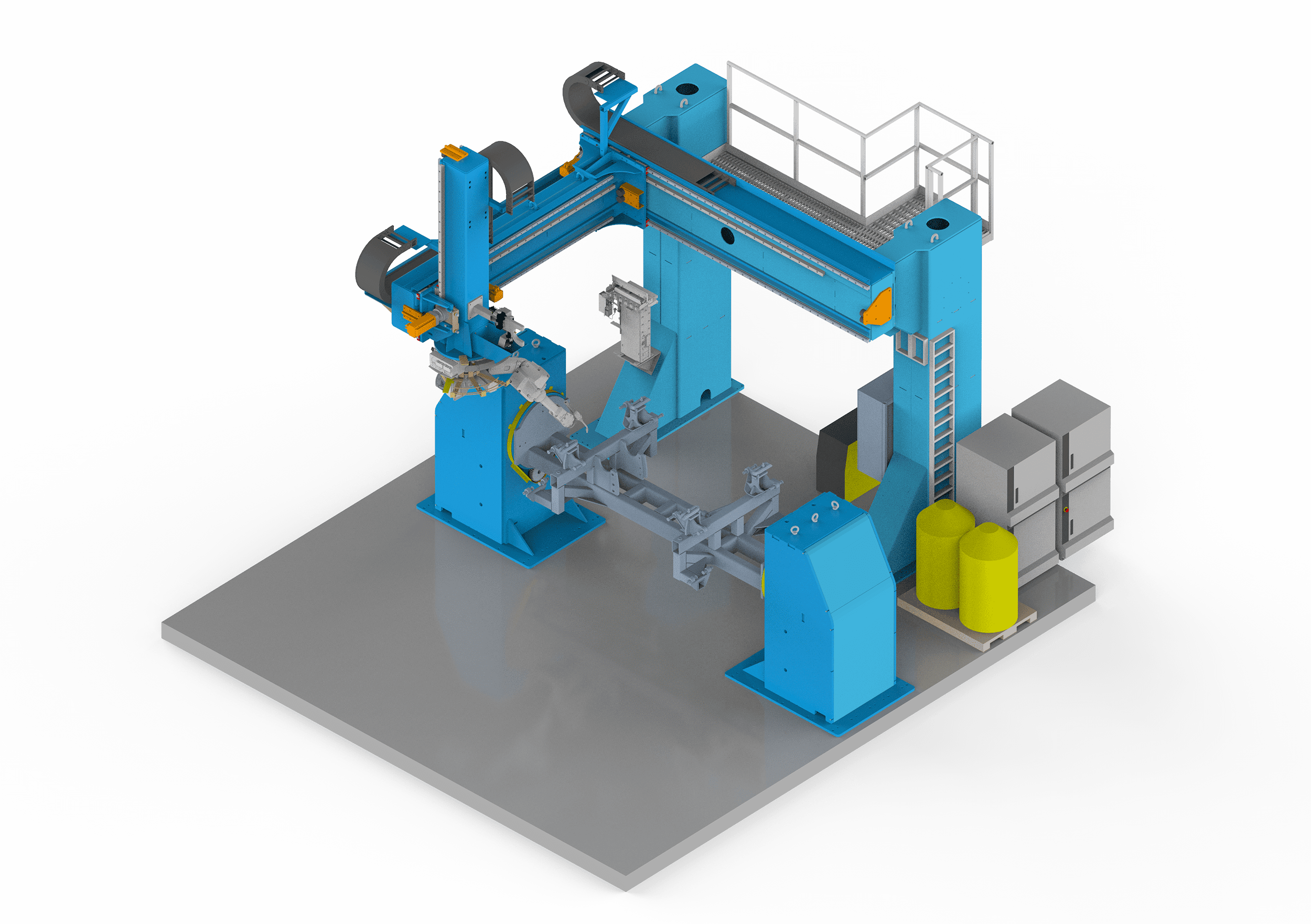

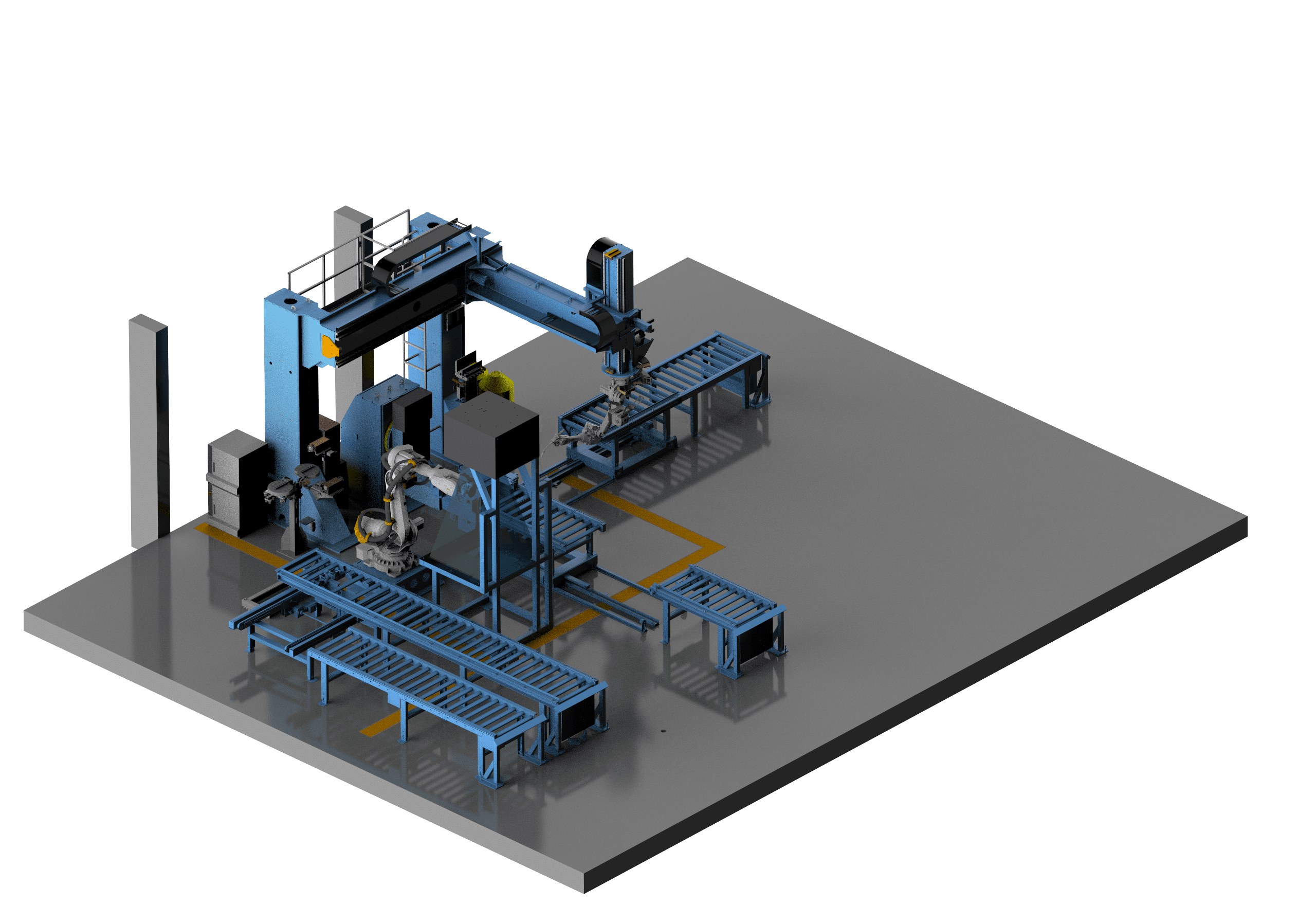

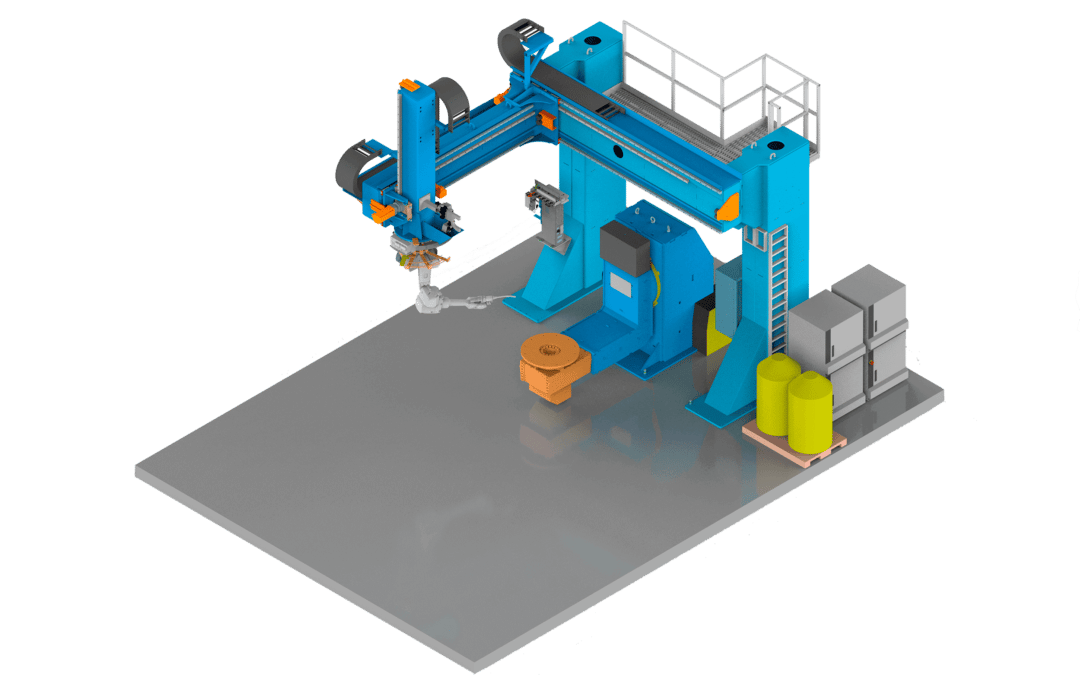

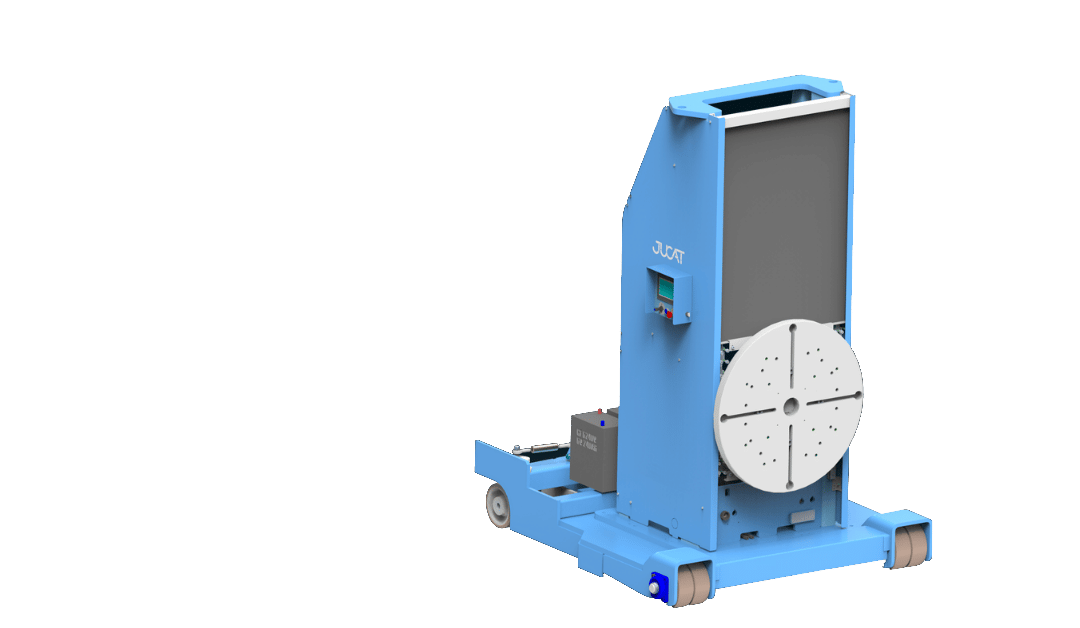

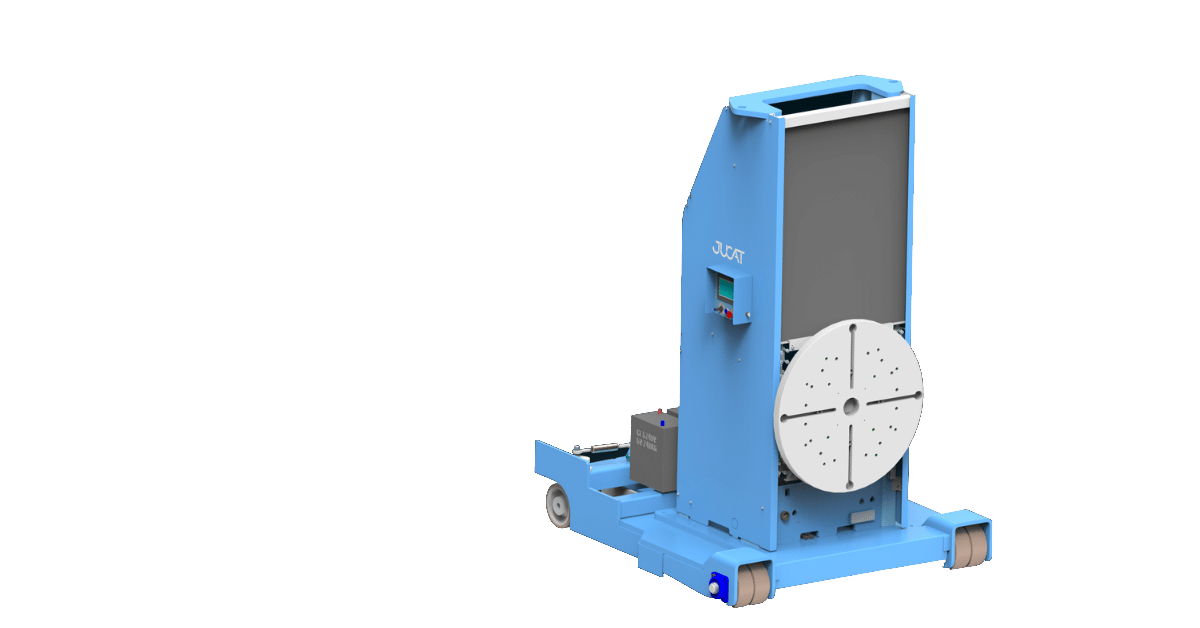

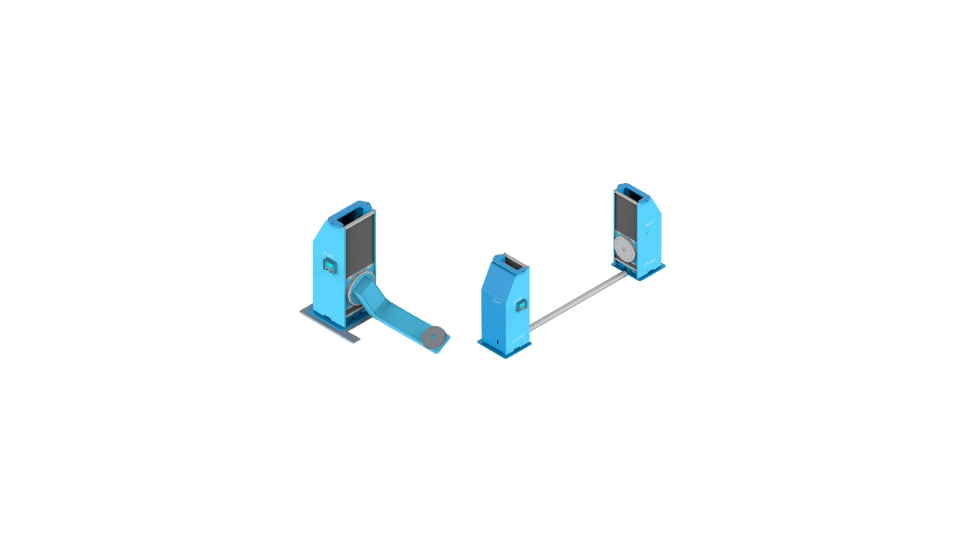

Jucat bietet eine breite Palette von Schweißpositionierern

- Tragfähigkeit bis zu 32000 kg

- Kopf-Schwanz-Positionierer, L-Tisch-Positionierer, Stand-alone-Positionierer

- Für maßgeschneiderte Lösungen kontaktieren Sie unser Verkaufsteam!