Case

Wärtsilä

Neue Rotationslösungen für große Bauteile entstehen durch einen innovativen Ansatz

Die Wärtsilä Corporation ist ein Anbieter innovativer Technologie- und Lebenszykluslösungen und ein Marktführer auf dem Schiffs- und Energiemarkt.

Die Wärtsilä Corporation ist ein Anbieter innovativer Technologie- und Lebenszykluslösungen und ein Marktführer auf dem Schiffs- und Energiemarkt.

Wärtsilä ist bekannt für seine bahnbrechenden technologischen Lösungen in der Energie- und Schifffahrtsindustrie. Das Unternehmen hat sich zu kontinuierlicher Innovation und nachhaltiger Entwicklung verpflichtet, wie seine Investitionen in Mehrstoffmotoren, umweltfreundliche Energielösungen und intelligente digitale Anwendungen zeigen.

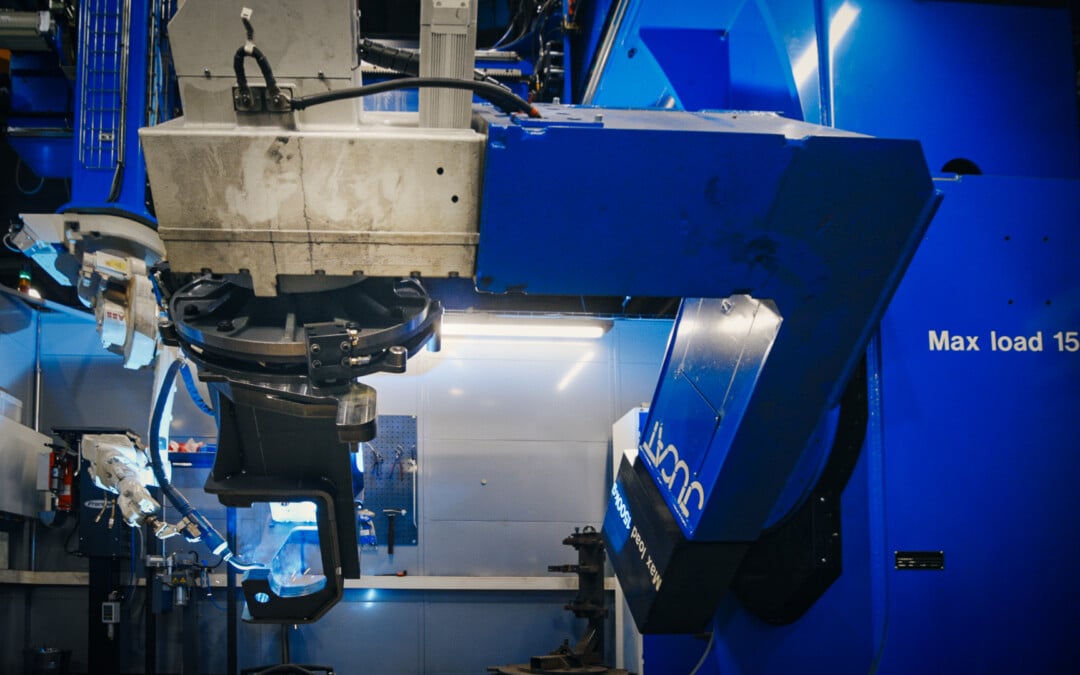

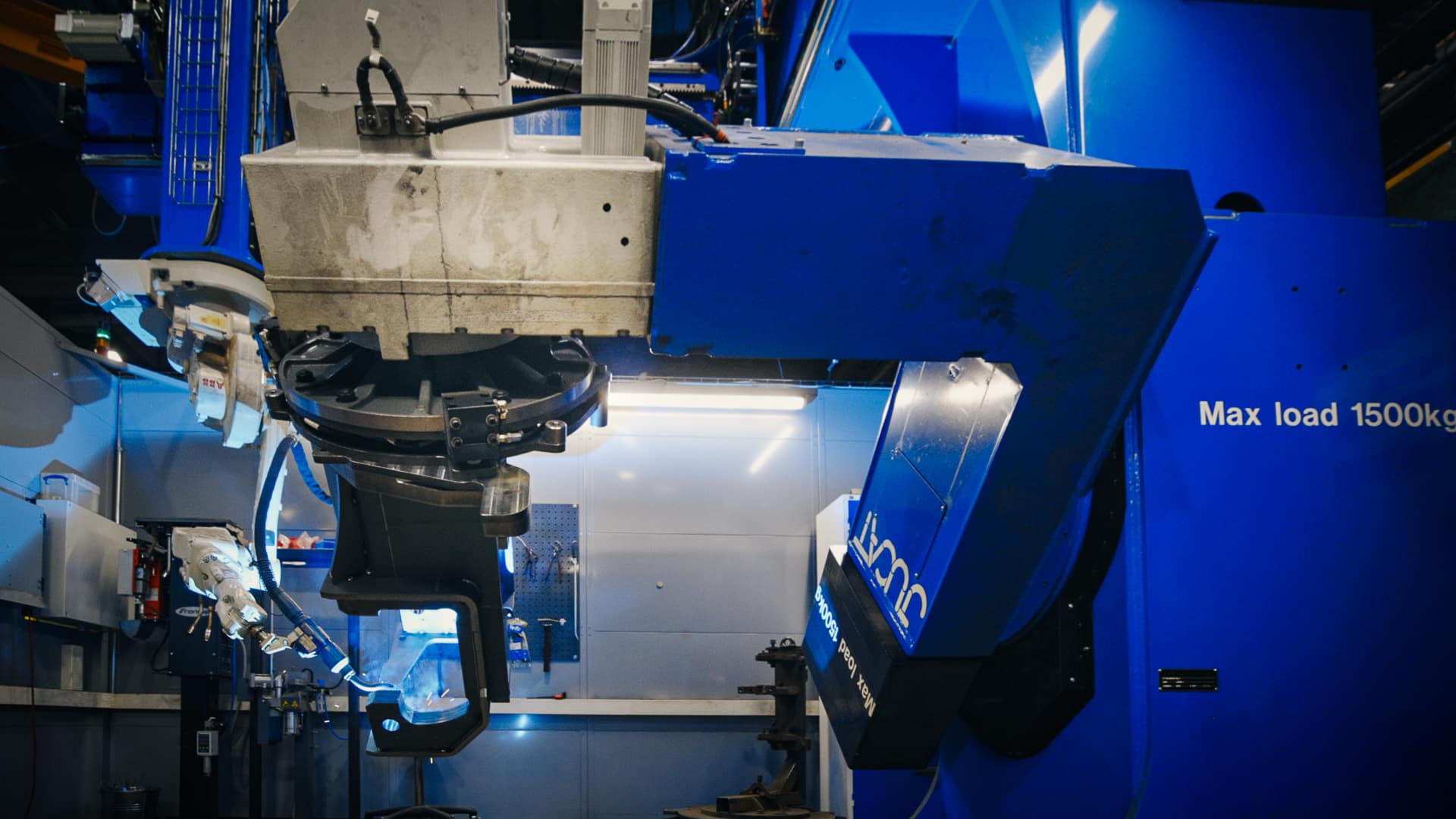

Die Zusammenarbeit von Wärtsilä mit Jucat geht auf das Jahr 2015 zurück, als das Unternehmen nach einer Lösung zum Drehen großer, schwerer Teile suchte. Damals beeinflussten viele Faktoren die Wahl des Lieferanten, aber ein wichtiger Faktor für die weitere Zusammenarbeit ist die Aufgeschlossenheit gegenüber neuen Lösungen – eine Eigenschaft, die beide Unternehmen teilen:

„Jucat war von Anfang an ein guter Lieferant. Sie waren gegenüber neuen Technologien genauso aufgeschlossen wie wir. Im Laufe der Jahre haben wir mehrere Ausrüstungen von ihnen gekauft, von denen die erste noch immer in Betrieb ist“, sagt Jussi Laulaja, Entwicklungsingenieur bei Wärtsilä.

Jussi Laulaja ist in erster Linie als Projektleiter für Automatisierungsprojekte in der Komponentenfertigung tätig und war daher Ansprechpartner für die meisten Projekte von Jucat und Wärtsilä.

Die Komponentenfertigung von Wärtsilä umfasst eine große Anzahl großer, schwerer und präziser Teile. Bei der Auswahl der Partner wurde daher besonderer Wert auf die Fähigkeiten und die Technologie gelegt, die erforderlich sind, um diese Anforderungen zu erfüllen. Die Anlagen von Jucat waren immer in der Lage, die Projekte des Unternehmens zu erfüllen, selbst wenn die Lösung eine individuelle Anpassung und eine neue Vorgehensweise erforderte. Die Präsenz vor Ort bringt auch viele Vorteile mit sich, nicht nur im Hinblick auf die Wartung, sondern auch auf mögliche Probleme. Hilfe ist schnell verfügbar.

Im Alltag schlagen sich die Lösungen von Jucat in höherer Effizienz, besserer Qualität und verbesserter Sicherheit und Ergonomie am Arbeitsplatz nieder. Der Wegfall der Notwendigkeit, Teile auf den Kränen zu drehen, wirkt sich direkt auf das Wohlbefinden und die Produktivität der Arbeiter aus.

Im Jahr 2021 lieferte Jucat Wärtsilä eine völlig neue Lösung für den neuen Sustainable Technology Hub des Unternehmens in Vaasa, Finnland. Für die Reinigung von Motorblöcken und anderen großen Komponenten wurde eine Waschanlage benötigt, für die Jucat die Transfer- und Rotationsanlagen sowie die Robotertechnik lieferte. Heutzutage sind die Anforderungen an die Sauberkeit von Bauteilen hoch und nehmen ständig zu. Die Lösung erforderte eine Hightech-Ausrüstung, die auch diesen Kriterien gerecht wird, so der Sänger.

„Jucat hat einen offenen Ansatz gewählt, um uns anspruchsvolle Pakete anzubieten. Sie waren immer mutig und sehr aktiv. Im Fall der Blockwaschanlage haben wir mit Jucat zunächst umfangreiche Vorarbeiten zu dem Projekt geleistet, die dann die Grundlage für die Erarbeitung und Umsetzung der Lösung bildeten. Es gibt nicht viele Anbieter eines solchen Pakets, die mutig genug sind, die Herausforderung anzunehmen. Sie haben immer geliefert, was sie versprochen haben, und das war uns wichtig“, sagt Jussi Laulaja.

Ponsse Plc ist ein Unternehmen, das sich auf den Vertrieb, die Produktion, den Service und die Technologie von Forstmaschinen für das Ablängverfahren spezialisiert hat.

Ponsse ist einer der führenden Hersteller von Maschinen für die Forstwirtschaft, der sich auf den Zuschnitt von Forstmaschinen spezialisiert hat. Im Mittelpunkt der Tätigkeit von Ponsse steht die Herstellung nachhaltiger Lösungen zum Wohle der Kunden und der Umwelt.

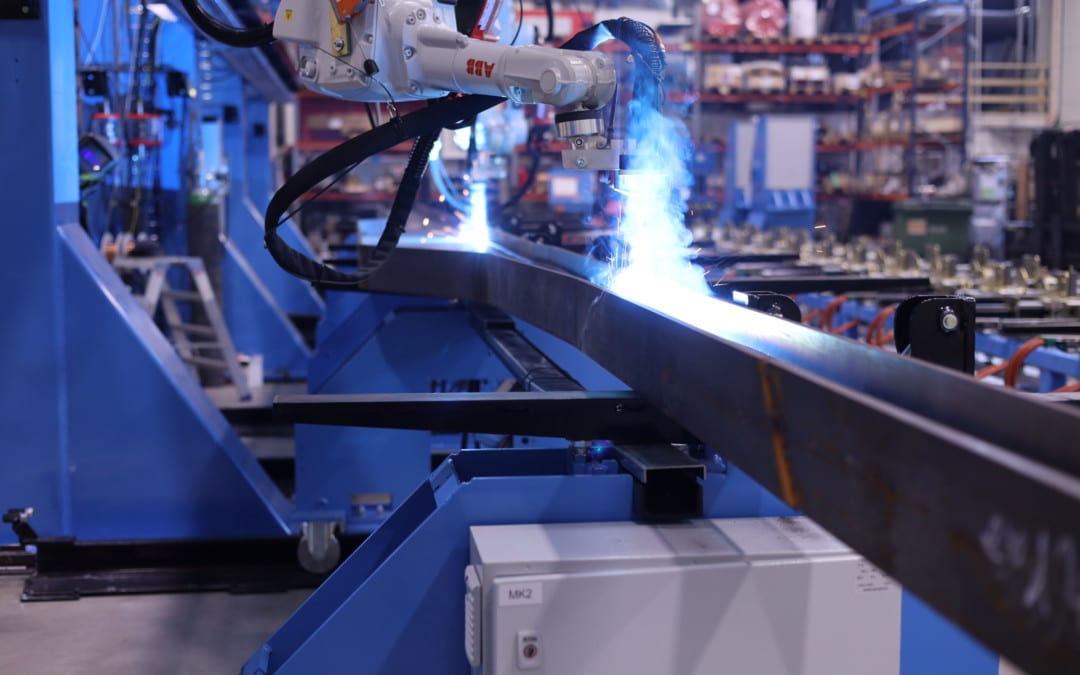

Die Zusammenarbeit mit Jucat begann mit der Notwendigkeit, die Rahmenproduktion zu entwickeln. Heute werden in der Produktion von Ponsse mehrere Schweißautomationsverfahren von Jucat eingesetzt.

„Die Zusammenarbeit mit Jucat ist gut verlaufen. Ponsse ist ein sehr kundenorientiertes Unternehmen, und wir wollen unsere Versprechen gegenüber unseren Kunden immer einhalten. Wir wollen auch, dass unsere Warenlieferanten und Partner die gleichen Prinzipien in ihrem eigenen Betrieb anwenden. In dieser Branche ist Jucat ein ebenso verantwortungsbewusstes Unternehmen wie wir es sind. Sie halten ihre Versprechen und sorgen dafür, dass die Dinge funktionieren“, sagt der Leiter der Produktionsentwicklung bei Ponsse, Heikki Selkälä.

Die Geräte von Ponsse sind in höchstem Maße konfigurierbar, was bedeutet, dass das Unternehmen seinen Kunden verschiedene Geräte zur Verfügung stellen kann, die ganz spezifische Anforderungen erfüllen. Das bedeutet, dass wir in der Lage sind, die Betriebsumgebung und die Holzarten zu berücksichtigen, die von den Kunden von Ponsse verarbeitet werden. Fortschrittliche Geräte erfordern jedoch eine fortschrittliche Fertigungstechnologie.

„Jucat hat uns vor allem bei der Schweißautomatisierung geholfen. Wir handhaben und positionieren schwere Teile während der Herstellung von Geräten, und das ist jetzt einfacher zu machen. Jucat verwendet ABB-Roboter in seinen Schweißzellen. Diese Roboter können hochgradig konfiguriert werden, um präzise Anforderungen zu erfüllen. Ohne diese Roboterzellen wäre es fast unmöglich, diese Maschinen herzustellen“, fügt Selkälä hinzu und bezieht sich dabei auf die Schweißautomatisierungszellen, die sowohl Positionierer als auch Schweißroboter enthalten.

Die Roboter haben für die Schweißer von Ponsse ein neuartiges Arbeitsumfeld geschaffen. Die Schweißer sind mit der Arbeit mit den Robotern sehr vertraut, da das Konfigurieren und Verwenden der Roboter seit Jahren zu ihrer täglichen Routine gehört. Laut Selkälä wurden die Investitionen in die Zellen auch mit Blick auf die Arbeitsbedingungen der Mitarbeiter getätigt:

„Die Roboter haben die Art und Weise, wie die Komponenten in der Produktion von Ponsse hergestellt werden, erheblich verändert. Wenn wir in das Roboterschweißen investieren, ist eines der Ziele, unseren Schweißern dabei zu helfen, mit weniger Aufwand mehr aus ihrer Arbeit herauszuholen.“ Selkälä fasst die Zusammenarbeit zwischen den Unternehmen in einem einzigen Satz zusammen: „Jucat ist ein sehr kundenorientiertes Unternehmen und seine Roboterschweißzellen sind gut gemacht und langlebig.“

Oy Närko Ab (später Närko) ist einer der führenden Hersteller von Anhängern und Aufbauten in den nordischen Ländern. Die Produktions- und Vertriebsgesellschaften des Unternehmens sind in den nordischen Ländern angesiedelt, und die Anhänger des Unternehmens sind in ganz Europa im Einsatz. Die Tochtergesellschaften von Närko sind Oy Närko Finland Ab in Finnland und Svenska Närko Ab und Atrans Ab in Schweden. Außerdem gibt es ein assoziiertes Unternehmen Norske Närko in Norwegen. Närko ist Teil der Nordic Närko Group.

An dem Wettbewerb nahmen mehrere Branchenvertreter teil, und am Ende war die Lösung von Jucat diejenige, für die sich alle entscheiden wollten. Die Entscheidung wurde auch durch die positiven Erfahrungen in der Zusammenarbeit mit Jucat in der Vergangenheit und das praktische Wissen, dass Jucat solche Lösungen liefern kann, beeinflusst.

„Früher haben wir sehr viel von Hand gemacht. Wir wussten, dass es an der Zeit war, etwas Neues und Modernes zu machen, und natürlich wollen wir uns ständig verbessern.

Wir hatten bei den Präsentationen von Jucat die Lösungen für die Roboterstationen gesehen und wussten, dass sie in der Lage waren, diese Art von Lösungen zu realisieren. Damit begann eine Diskussion, die uns zeigte, dass wir auf dem Weg zu einer guten Lösung für das Schweißen von (Lkw-)Rahmenträgern waren“, sagt Nicklas Pärus, Geschäftsführer von Närko.

„Die Station muss effizient sein, mit verschiedenen Produkten arbeiten und Zeit sparen, aber sie darf nicht zu schwierig zu bedienen sein. Wenn wir versuchen würden, zu viele Versionen davon zu haben, wäre es zu umständlich. Es gab während des Projekts auch Punkte, an denen wir unsere Lösungen weiterentwickeln und standardisieren mussten, damit die neue Lösung gut funktioniert“, sagt Pärus über die Entwicklung der Lösung.

Wir haben eine Lösung für unsere Herausforderung gefunden, die für die nächsten Jahre Bestand haben wird. Die Kapazität der Maschine ist so bemessen, dass sie uns über Jahre hinweg reicht. Und im Verkehr kommen ständig neue Regeln ins Spiel – zum Beispiel das 2019 in Kraft getretene Gesetz, das den Einsatz längerer Lkw im Verkehr erlaubt. Mit der neuen Lösung können wir 20 Meter lange Aufbauten herstellen, was vorher nicht möglich war.“

„Bei Projekten wie diesem gibt es immer etwas zu klären, und gerade in Zeiten wie diesen, in denen selbst die Verfügbarkeit von Teilen eine Herausforderung darstellt, ist die Proaktivität so wichtig. Wir waren immer gut darüber informiert, wie es weitergeht, wo wir uns im Zeitplan befinden und was die Gründe für etwaige Änderungen sind. Wir wurden wöchentlich über die Umsetzung auf dem Laufenden gehalten.“

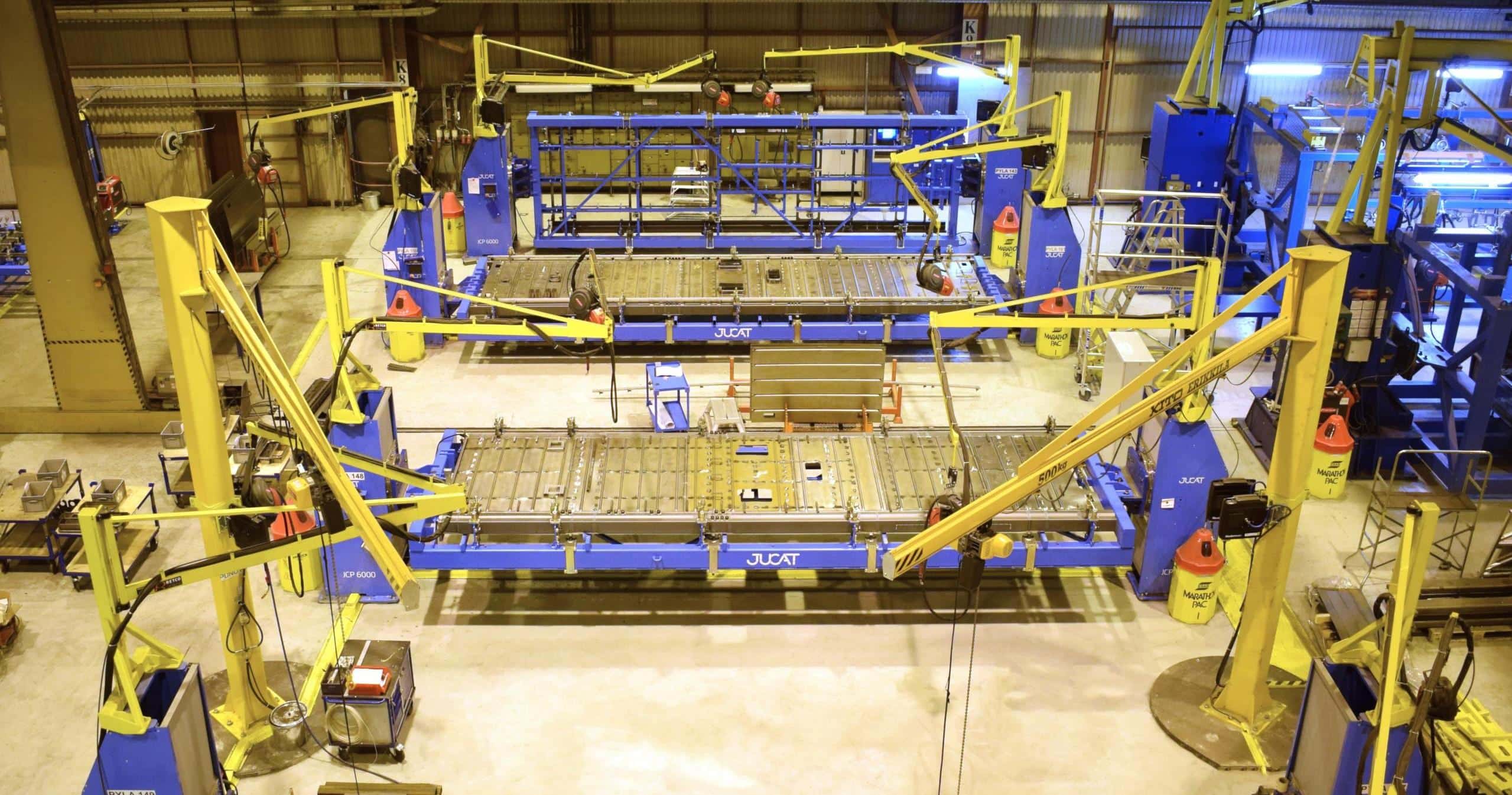

Škoda Transtech ist Europas führender Hersteller von Straßenbahn- und Schienenfahrzeugen für extreme klimatische Bedingungen und ein bedeutender Auftragsfertiger von mittelschweren Werkstattprodukten. Das Unternehmen verfügt über mehr als drei Jahrzehnte Erfahrung in der Entwicklung und Herstellung von Schienenfahrzeugen. Besonders stolz ist das Unternehmen auf seine doppelstöckigen Reisezugwagen und seine Niederflurstraßenbahnen. Der Hauptsitz des Unternehmens befindet sich in Oulu, der Produktionsstandort in Otanmäki, und es gibt Wartungseinheiten in Helsinki und Tampere. Škoda Transtech ist Teil der tschechischen Škoda-Gruppe, die neben Finnland und der Tschechischen Republik auch in Deutschland, Ungarn und der Türkei Tochtergesellschaften hat.

Als Škoda Transtech Oy im Jahr 2008 mit Jucat Kontakt aufnahm, plante das Unternehmen, die Fertigung seiner Doppelstockwagen-Produktfamilie durch die Verlagerung der Drehgestelle von Kontinentaleuropa an den finnischen Produktionsstandort Otanmäki zu verstärken. Ein weiteres Ziel war es, eine effektive Fertigung mit zuverlässigen Vorrichtungs- und Produktionsmethoden zu kombinieren, Roboterschweißen zu ermöglichen, die Arbeitssicherheit zu berücksichtigen und eine gut durchdachte ergonomische Produktionsumgebung zu gewährleisten.

Zu diesem Zeitpunkt suchte das Unternehmen ein Unternehmen, das insbesondere in der Vorrichtungs- und Workpoint-Technologie kompetent ist. Die Wahl fiel auf Jucat als Lieferant. Das Ergebnis dieses ersten gemeinsamen Projekts war eine effiziente und ausgewogene Schweißstraße, für deren verschiedene Phasen die sichersten und ergonomischsten Werkzeuge ausgewählt wurden.

Die Verlegung der Produktion nach Finnland war ein großer Erfolg, und das Projekt war ein hervorragender Ausgangspunkt für eine Zusammenarbeit, die sich im Laufe der Jahre vertieft und ausgeweitet hat. Jucat und Škoda Transtech arbeiten derzeit eng bei der Produktionsentwicklung zusammen. Neben den Vorrichtungen verbessern auch die von Jucat hergestellten Werkstückpositionierer für mittelschwere Produkte die Produktionseffizienz, die Präzision und die gleichbleibende Qualität in der Fertigungslinie.

Die Zusammenarbeit zwischen den Unternehmen wird auf Seiten von Škoda Transtech von Marko Hurskainen, dem Werksleiter von Otanmäki, geleitet, der für die Abläufe im Werk Otanmäki von der Produktion über die Arbeitssicherheit bis hin zu Produktionstechnik und Investitionen verantwortlich ist. Er begann seine Tätigkeit im Werk Otanmäki 2007 in der Produktionsentwicklung und kennt die Details der Straßenbahnwagenproduktion wie seine Westentasche.

„Ein kritischer Punkt in unserer Produktion ist das Heftschweißen des Wagenkastens der Straßenbahn, das durch die Form und die Toleranzen des Wagenkastens bestimmt wird. Um sicherzustellen, dass das durch das Heftschweißen erzielte Ergebnis innerhalb der Form- und Maßtoleranzen liegt, werden Vorrichtungen verwendet, die eine Vervielfältigung des Produkts ermöglichen. An diesem Punkt sehen wir auch, wie gut das Design des Produkts, die Produktion und die Produktionstechnologie gelungen sind, und wägen die Fähigkeiten der Zulieferer und ihr Verständnis für das Verhalten der im Produktionsprozess verwendeten Materialien ab.“

Die Produktionslinien für Straßenbahnwagen sind lang und komplex, und überall in der Produktionslinie gibt es Punkte, die besondere Präzision erfordern. Die Lebensdauer der anspruchsvollen Produkte beträgt 40 Jahre bei dynamischer Belastung. Alle Schweißnähte des Produkts sind kategorisiert, so dass neben der technischen Präzision auch die optimale Schweißposition erforderlich ist, um sicherzustellen, dass das Produkt den Anforderungen entspricht.

„Beim Endschweißen werden Werkstückpositionierer eingesetzt, um sicherzustellen, dass sich das Werkstück nicht nur schweißtechnisch, sondern auch ergonomisch in der richtigen Position befindet. Wir sind sehr zufrieden mit der hohen Qualität, dem zuverlässigen Aufbau und der Verfügbarkeit der Komponenten für die Positionierer von Jucat“, fasst Hurskainen zusammen.

Der Produktionsprozess bei Škoda Transtech ist in der Regel mit langen, aber intensiven Produktionszeiten verbunden. Um den vorgegebenen Rahmen einzuhalten, müssen das Unternehmen selbst und der Zulieferer methodisch vorgehen, flexibel sein und – manchmal mitten im Projekt – Lösungen finden, um die Kommunikation sicherzustellen und den Zeitplan einzuhalten.

„Sobald wir ein Produkt aus dem Design heraus entwickelt haben, untersuchen wir die Produktionstechnologie und -struktur zusammen mit unseren eigenen und den Experten von Jucat, um zu überlegen, wo die Lösungen platziert werden sollen, welche Produktivitätsaspekte besonders berücksichtigt werden müssen und wie sie mit unseren Anforderungen an Vorrichtungen oder Werkstückpositionierer korrelieren. Es handelt sich um eine intensive Zusammenarbeit, und es ist auch wichtig, dass der Zulieferer in den Produktentwicklungsprozess einbezogen wird“, sagt Hurskainen über den Produktionsdesignprozess und fährt fort:

„Mit Jucat haben wir durch die Anwendung von Standardlösungen auch Effizienz bei der Herstellung verschiedener Produkte erreicht. Wenn man auf diese Weise eine Standardmethode einsetzt, kann man die Entwurfsphase beschleunigen, den Bedarf an Komponenten vereinfachen und die Kosteneffizienz verbessern. Wir haben Straßenbahnwagen in verschiedenen Formen und Größen sowie Doppelstockwagen, aber die Lösungen sind nicht produktspezifisch, sondern können in der Produktion sehr breit eingesetzt werden.“

Beide Parteien profitieren von den sich entwickelnden Aktivitäten der Unternehmen und – aus Sicht von Škoda Transtech – von den Investitionen des Zulieferers in neue Geschäftsfelder. Die Zusammenarbeit wird sich mit den neuen Lösungsmodellen vertiefen, und Hurskainen verfolgt mit Interesse die künftigen Entwicklungsprojekte von Jucat:

„Jucat hat genau das richtige Fachwissen für uns, und sie halten immer ihre Versprechen. Sie ergreifen auch immer die erforderlichen Maßnahmen, um sicherzustellen, dass Zeitpläne, Kommunikation und technische Lösungen funktionieren. Zum Beispiel brauchten wir an einigen Stellen eine detailliertere Projektierung, und Jucat reagierte darauf, indem sie weitere Fachleute einstellten. Nicht alle unsere Bedürfnisse sind eindeutig einfach, aber gemeinsam haben wir für alles eine passende Lösung gefunden. Außerdem konnten wir immer gut verhandeln.“

Ein Kunde von Prima Power hatte lange Erfahrung mit der manuellen Herstellung von Selbstbedienungslagertüren. Der manuelle Prozess war jedoch mit verschiedenen Problemen im Zusammenhang mit der internen Logistik behaftet, was zu verlegten Waren, verspäteten Lieferungen und sogar beschädigten Produkten führte. Es war klar, dass ein effizienteres und qualitativ hochwertigeres Produktionssystem erforderlich war.

Prima Power lieferte seinem Kunden eine neue automatisierte Produktionslinie, die ein Robotersystem zum Verbinden und Befestigen der Türkomponenten erforderte. Laut Antti Kuusisaari, Vice President of System Sales bei Prima Power, war Jucat die natürliche Wahl für einen Partner, da er das Unternehmen, das nur einen Steinwurf von Prima Power entfernt ansässig ist, bereits kannte.

„Ich kenne sowohl Jucat als auch den CEO Jukka Rintala schon seit langem. Ich wusste, dass Jucat ein sehr dynamisches und zukunftsorientiertes Unternehmen ist, das über ein solides Know-how in der Robotik verfügt und sich aktiv neuen Herausforderungen stellt. Wir haben uns erkundigt, ob sie das von uns benötigte Robotersystem implementieren können, und das war der Auslöser für unsere Zusammenarbeit“, erinnert sich Kuusisaari an die Anfangsphase des Projekts.

Der Kunde von Prima Power hatte lange Zeit Selbstbedienungs-Lagertüren manuell hergestellt. Dies führte zu einer Reihe von logistischen Herausforderungen in der Produktionshalle, einschließlich verlorener, verspäteter und sogar beschädigter Waren. Für die Herstellung der Türen war eine wesentlich effizientere und hochwertigere Produktionsmethode erforderlich.

Prima Power hat für den Kunden eine neue, automatisierte Produktionslinie eingerichtet. Es wurden jedoch immer noch Roboter benötigt, um die Türkomponenten miteinander zu verbinden und zu befestigen. Antti Kuusisaari, Leiter des Systemvertriebs bei Prima Power, sagt, dass Jucat als Partner eine natürliche Wahl war, da es sich um ein vertrautes Unternehmen handelt, das nur einen Katzensprung von den Räumlichkeiten von Prima Power entfernt ist.

„Ich kenne sowohl Jucat als auch Jukka selbst seit langem. Ich wusste, dass sie über fundierte Kenntnisse in der Robotik verfügten und dass sie ein sehr dynamisches, zukunftsorientiertes Unternehmen waren, das sich aktiv Herausforderungen stellte. Wir fragten sie nach der Möglichkeit, eine Roboter-Montage zu implementieren, und so begann die Arbeit“, sagt Kuusisaari über die Anfänge der Zusammenarbeit.

Die Zusammenarbeit begann schnell – es war das Ende des Jahres und der Weihnachtsrummel machte uns zu schaffen, also mussten wir schnell ein Angebot abgeben. Prima Power war sehr genau mit den Quelldaten, so dass Jucat sehr schnell auf die Anfrage reagieren konnte. Jucat war das erste Unternehmen, das eine Simulation der zukünftigen Lösung erstellte und sich dabei unter anderem auf die Verbesserung des Produktionstempos konzentrierte. Die simulierte Lösung überzeugte den Kunden und die Produktion konnte beginnen.

Die ersten Stufen der Produktionslinie wurden anhand von Kundenbildern getestet und demonstriert. Jucat wurde dann mit vorgebogenen Rohlingen beliefert, um Form, Größe, Gewicht, Materialsteifigkeit und andere produktionsrelevante Eigenschaften der Teile in der Praxis zu erfahren. Als Nächstes setzten sie sich zusammen, um das Konzept von Jucat sowie die Dimensionen und den Lieferumfang der Lösung genauer unter die Lupe zu nehmen.

Die Anlage wurde zunächst in den Produktionsstätten von Jucat zusammengebaut, wo sie getestet, geprüft und vorab genehmigt wurde. Sobald die Roboterbaugruppe mit allen erforderlichen Verkleidungen das gewünschte Niveau erreicht hatte, wurde sie in das Werk von Prima Power gebracht, wo die komplette Anlage zusammengebaut wurde und wo der Endkunde zur Werksabnahme eintraf. Der Kunde war mit dem Endergebnis sehr zufrieden: Es erfüllte alle Kriterien.

„Zurzeit laufen die Installationsarbeiten im Bestimmungsland des Kunden. Zunächst wird die von uns hergestellte Montagelinie installiert, unmittelbar danach folgt die Jucat-Roboter-Montagelinie, und danach wird der Kunde in die Betriebsphase eintreten, um die Produktion hochzufahren. Gleichzeitig wird die Baugruppe dem Garantieservice der lokalen ABB-Einheit übergeben. Die guten Beziehungen von Jucat zu ABB haben unserem Kunden bei diesem Projekt einen großen Mehrwert gebracht“, fasst Kuusisaari zusammen.

Insgesamt verlief die Zusammenarbeit mit Jucat reibungslos, reibungslos und effizient. Die Kommunikation war während des gesamten Projekts ausgezeichnet, und die räumliche Nähe der Büros hat die Kommunikation weiter verbessert.

„Maßgeschneiderte Projekte sind sensibel und müssen daher von beiden Seiten aktiv überwacht werden. Der Projektleiter von Jucat war während des gesamten Projekts sehr sachkundig und aktiv. Wir wussten immer, woran wir waren. Jede Frage wurde sofort beantwortet und professionell und effizient bearbeitet. Gegen Ende des Projekts, als der Kunde gerade dabei war, die Lösung abzusegnen, hatte er zum Beispiel eine Idee für eine Weiterentwicklung der Montageschraube. Jucat hat sich des Problems sehr effizient angenommen und es wurde schnell gelöst“, beschreibt Kuusisaari die Zusammenarbeit mit Jucat.

Die schlüsselfertige Fertigungslinie mit einer Gesamtlänge von 27 Metern umfasst Komponenten, Geräte und Maschinen zum Stanzen, Biegen und Montieren von Türverkleidungen. Laut Antti Kuusisaari, Sales Manager bei Prima Power, war das Projekt insgesamt sehr interessant, da die Nachfrage nach automatisierten Produktionslinien als Komplettlösung wie bei diesem Projekt sowohl in Finnland als auch im Ausland ein sehr gefragtes Dienstleistungsmodell ist.

„Wir demonstrieren und verkaufen ständig automatisierte Anlagen in der ganzen Welt, und immer mehr Menschen fragen nach schlüsselfertigen Anwendungen. Mit anderen Worten: Der Kunde hat einen Produktionsbedarf, ein Problem oder einen Wunsch, und es wird eine Lösung dafür gesucht, vom Rohmaterial bis zum fertig montierten Produkt“, sagt Kuusisaari über die heutige Marktsituation für automatisierte Lösungen.