Svetsautomation

Produktionsautomatisering har accelererat utvecklingen av handeln och industrin. håll dig konkurrenskraftig med heltäckande svetsautomation.

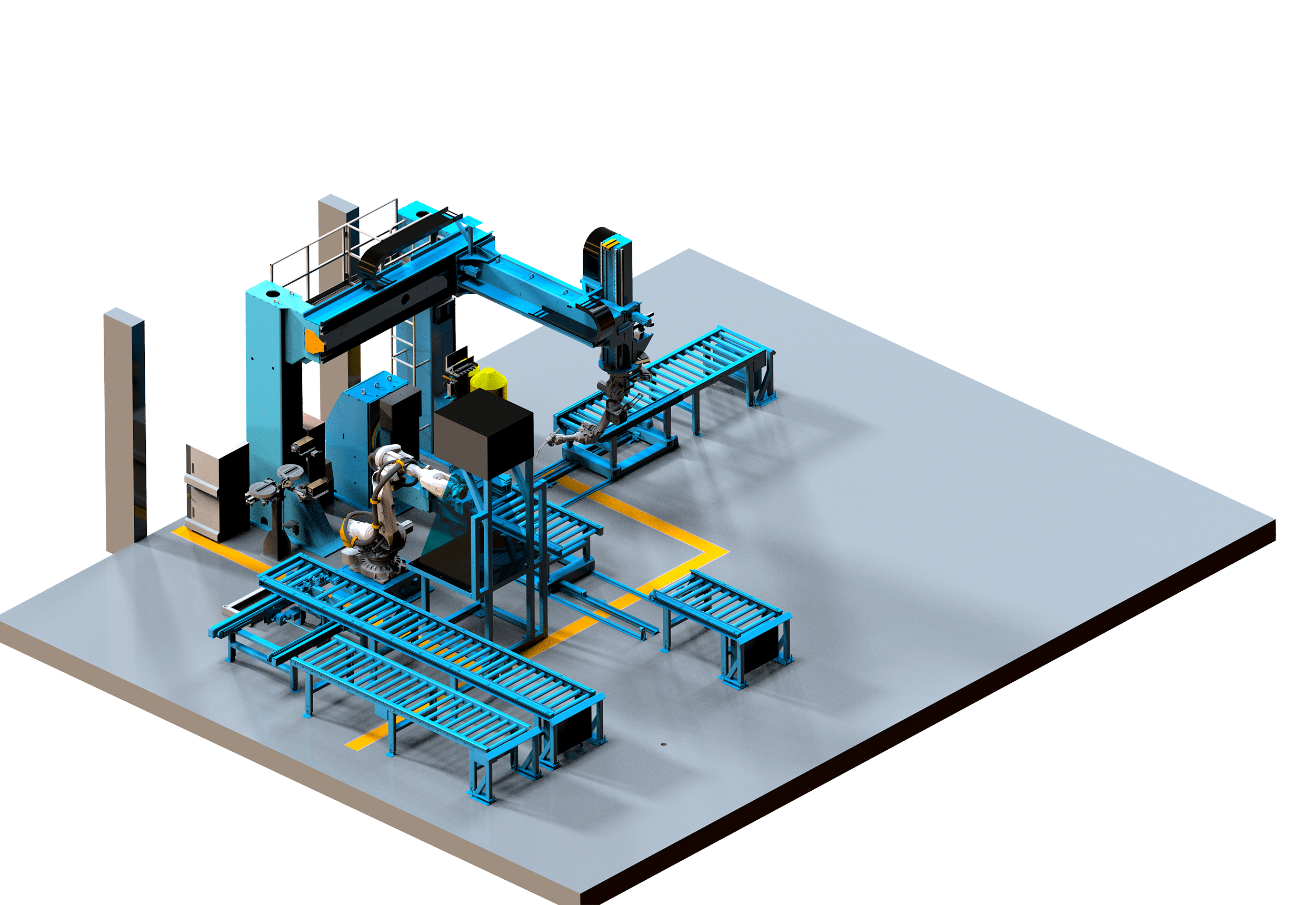

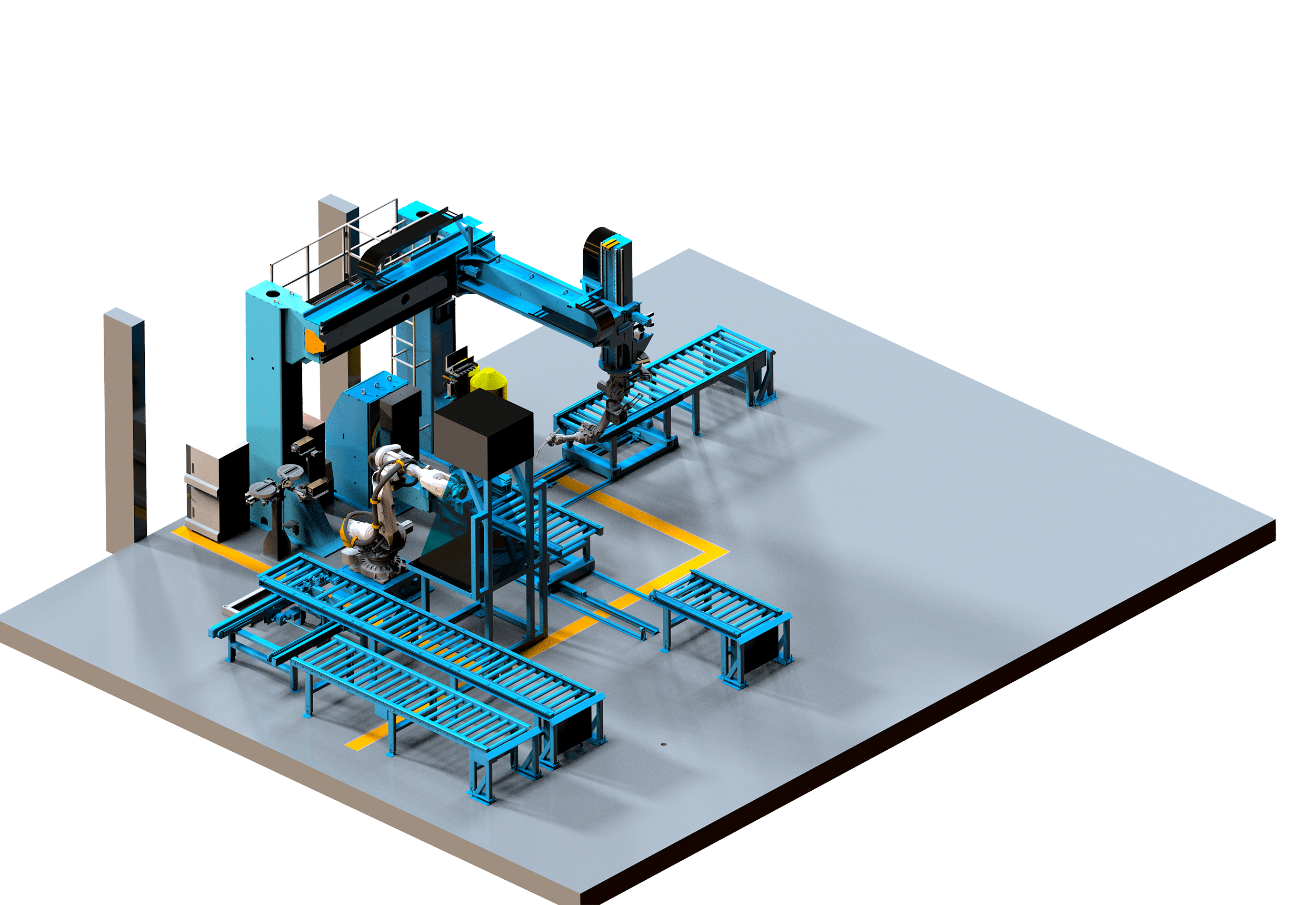

Allt fler företag använder robotar i sina produktionsprocesser – vissa börjar med enkla standardrobotceller medans andra redan har automatiserade robotceller av portaltyp. Full produktionshastighet uppnås när hela produktionen är automatiserad från början till slut. Med hjälp av FMS-flerrobotceller kan produktionen köras obemannat under hela natten, vilket ger en mångfaldig effektivitet i produktionen och avsevärt förbättring i genomloppstiden. I robotcellerna finns det en eller flera svetsrobotar och lägesställare samt olika FMS-transportörer och tilläggsdelar som tar produktkvalitet, produktivitet och arbetarnas expertis till nya höjder.

Svetsautomation ger rejält mer produktivitet

Egenskaper hos svetsautomation och robotar

Automatisk byte av svetsbrännare

Flera olika svetsbrännare kan användas i samma process. Roboten byter automatiskt verktyg i en automat som i regel har sex platser för brännare.

Lasersökning och

-detektor

Med lasersökningen detekteras startpunkten, mittpunkten och slutpunkten för svetsningen effektivt. Med hjälp av laserdetektorn kan man följa fogen som svetsas, även om dess position skulle avvika, samt fylla på fog, om dess volym förändras.

Optisk läsning

Optisk läsning används för att identifiera stycken, ytor som ska anslutas, positionera produkter, korrigera robotens position, granska produktdimensioner samt övervaka kvaliteten.

Mobil robot

Med hjälp av en mobil robot kan den färdiga produkten flyttas från den automatiserade robotcellen till önskad arbetsstation i produktionen.

FMS-transportör

FMS-transportörerna sköter materialflöden och logistiken till den automatiserade robotcellen.

FMS-lager

I FMS-lagret förvaras de material, verktyg, fästredskap och färdiga produkter som används i den automatiserade robotcellen. Tillsammans med FMS-transportörerna sköter den logistiken och materialflödet kring cellen.

Användagränssnitt för robotcell

Med användargränssnittet för robotcellen underlättas den dagliga användningen av cellen. Användningen av arbetsstationen sker enkelt med visuella lösningar och beskrivande funktioner. Användargränssnittet kan också användas för att enkelt kombinera olika funktioner.

Styckehanteringsrobot

Styckehanteringsroboten betjänar svetsroboten i en automatiserad robotcell. Den tar stycken från FMS-transportören och placerar dem i ett fäste där svetsroboten svetsar ihop dem. Detta gör det möjligt att automatisera och robotisera hela processen utan att några människohänder behövs.

Svetsrobotar och svetsautomation ger effektivare produktion

I flerrobotceller finns det en eller flera svetsrobotar och styckehanteringsrobotar, olika FMS-transportörer som sköter om materiallogistiken samt eventuellt också optisk läsning och laserföljning eller -sökning för att förbättra processen. Lasersökning hittar snabbt olika ytor och startpunkter varefter följningen ser till att korrigering sker i realtid. Det ger bästa möjliga kvalitet i svetsningen. Om svetscellen har två robotar, varav den ena svetsar och den andra hanterar de stycken som ska svetsas, kan man med optisk läsning se att delarna alltid är i rätt position och ställning.

I dessa celler sker allt automatiskt. Produktserien matas till en FMS-transportör i cellen. Denna fästs automatiskt på robotens bord. Den serien med arbetsstycken som finns i lager eller har svetsats hos en leverantör placeras också på transportören och plockas av materialhanteringsroboten enskilt till produktserien. Svetsroboten slipar och svetsar styckena enligt den arbetskön eller baserat på RFID-koder på styckena, varefter en FMS-transportör för bort dem från cellen.

Fråga oss mer om svetsautomation!

Automatiseringsgraden av svetsningens processer definieras alltid utifrån kundens behov och utgångsläge. Vi har genomfört både lätta, delvis automatiserade processer samt kompletta, helt automatiserade processer. Berätta för oss hur behoven ser ut för din situation så planerar vi tillsammans den bästa svetsautomationen för er produktion!